Kennis van de industrie

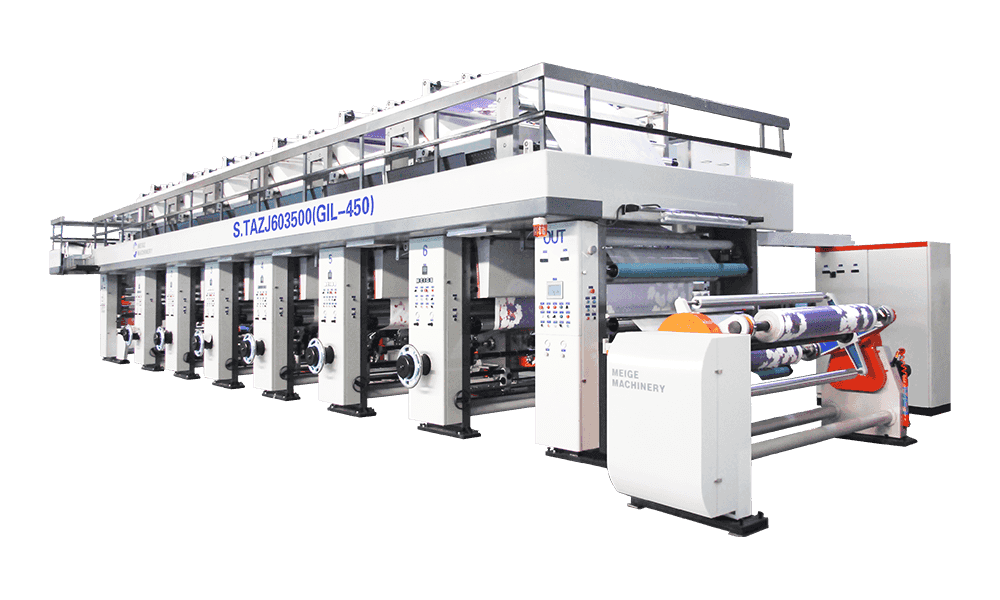

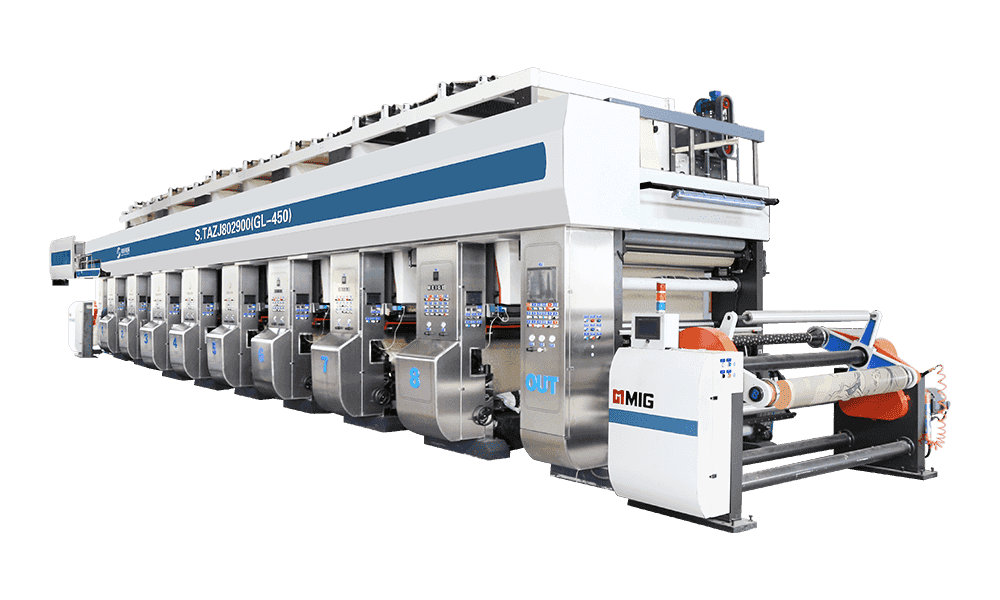

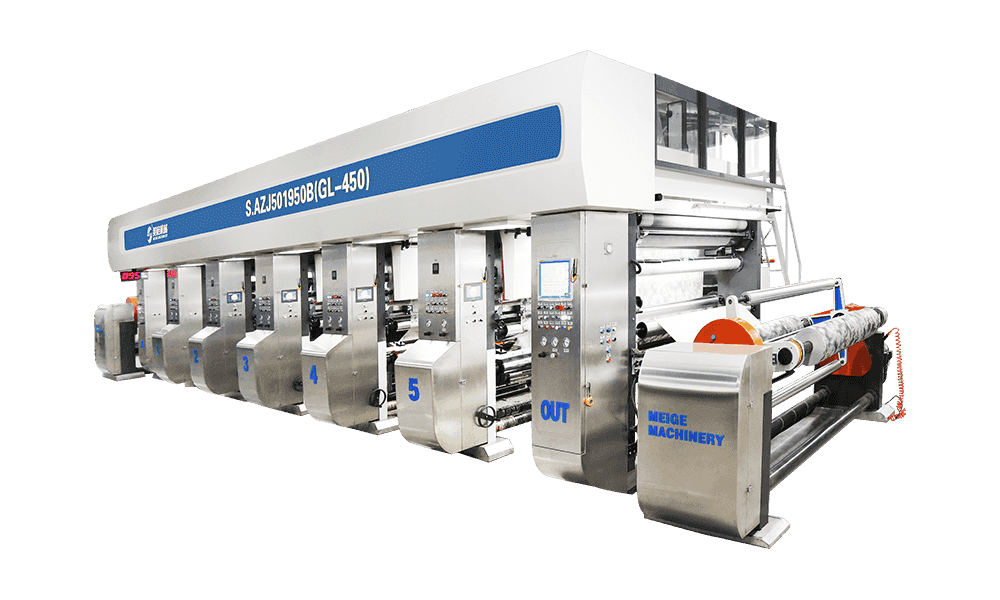

Wat zijn de belangrijkste componenten van een transferdiepdrukmachine ?

Drukcilinder: Dit cilindrische onderdeel vormt de kern van de transferdiepdrukmachine . Het is meestal gemaakt van staal of andere duurzame materialen en is gegraveerd met microscopisch kleine cellen of uitsparingen die de inkt vasthouden. Het op de cilinder gegraveerde patroon komt overeen met het gewenste printontwerp. De precisie en kwaliteit van het graveren op de cilinder heeft grote invloed op de uiteindelijke printkwaliteit.Rakel: Het rakelmes, dat tegen het oppervlak van de drukcilinder is geplaatst, speelt een cruciale rol in het inktoverdrachtsproces. Het is meestal gemaakt van flexibel materiaal zoals staal of plastic. Het rakelmes schraapt overtollige inkt van het oppervlak van de cilinder, waardoor alleen de inkt in de gegraveerde cellen achterblijft. Dit zorgt ervoor dat de inkt tijdens het printproces gelijkmatig en nauwkeurig op het substraat wordt aangebracht.

Inktsysteem: Het inktsysteem is verantwoordelijk voor het leveren van inkt aan de drukcilinder. Het bestaat doorgaans uit inktreservoirs, pompen en distributiesystemen. De inkt wordt via een gecontroleerd mechanisme vanuit de reservoirs naar het cilinderoppervlak overgebracht. Het inktsysteem moet een consistente inktstroom en -druk handhaven om een uniforme dekking van het gegraveerde patroon te garanderen.

Droogsysteem: Nadat de inkt op het substraat is aangebracht, moet deze snel drogen om vlekken te voorkomen en de hechting te garanderen. Het droogsysteem kan verschillende technieken gebruiken, zoals hete lucht, infraroodstraling of UV-uitharding, afhankelijk van het type inkt en substraat dat wordt gebruikt. Efficiënt drogen is essentieel voor het behoud van de printkwaliteit en het verhogen van de productiesnelheid.

Substraattoevoersysteem: Dit systeem regelt de beweging van het substraat door de drukmachine. Het bestaat doorgaans uit invoerrollen, spanningscontroleapparaten en baangeleiders. Het substraat wordt met een nauwkeurige snelheid en spanning in de machine ingevoerd om nauwkeurige registratie en consistent afdrukken te garanderen. Geavanceerde systemen kunnen bestaan uit webinspectie-apparaten om defecten of inconsistenties in het substraat te detecteren.

Afdrukrol: tegenover de drukcilinder geplaatst, oefent de afdrukrol druk uit op het substraat terwijl dit tussen de rol en de cilinder passeert. Deze druk zorgt voor een goed contact tussen de geïnkte cilinder en het substraat, waardoor de overdracht van inkt op het substraatoppervlak wordt vergemakkelijkt. De door de afdrukrol uitgeoefende druk kan worden aangepast om de printkwaliteit te optimaliseren en overmatige inktverspreiding te voorkomen.

Verwarmingssysteem (optioneel): In sommige gevallen, vooral bij het printen met inkt op oplosmiddelbasis of op absorberende substraten, kan er een verwarmingssysteem in de drukmachine zijn ingebouwd. Dit systeem helpt het droogproces te versnellen door oplosmiddelen of vocht uit de inkt te verdampen. Het kan bestaan uit heteluchtblazers, verwarmde rollen of infraroodlampen die strategisch langs het printpad zijn geplaatst.

Besturingssysteem: Het besturingssysteem omvat verschillende sensoren, controllers en softwarecomponenten die kritische parameters tijdens het afdrukproces bewaken en regelen. Dit omvat inktstroom, substraatsnelheid, temperatuur, druk en registratienauwkeurigheid. Geavanceerde besturingssystemen kunnen voorzien zijn van feedbackmechanismen met gesloten lus om instellingen automatisch aan te passen en optimale printomstandigheden te behouden.

Terugspoelsysteem: Na het printen wordt het substraat terug op een rol gewikkeld voor verdere verwerking of verpakking. Het oprolsysteem omvat doorgaans spanningscontroleapparaten en opwindmechanismen om een uniforme wikkeling te garanderen en kreuken of scheuren van het bedrukte materiaal te voorkomen.

Frame en structuur: De gehele drukmachine wordt ondersteund door een robuust frame en structuur die zijn ontworpen om bestand te zijn tegen de mechanische spanningen en trillingen die worden gegenereerd tijdens printbewerkingen op hoge snelheid. Het frame biedt stabiliteit en stijfheid, minimaliseert doorbuiging en zorgt voor consistente printresultaten.

Engels

Engels Ik denk dat dit het geval is

Ik denk dat dit het geval is