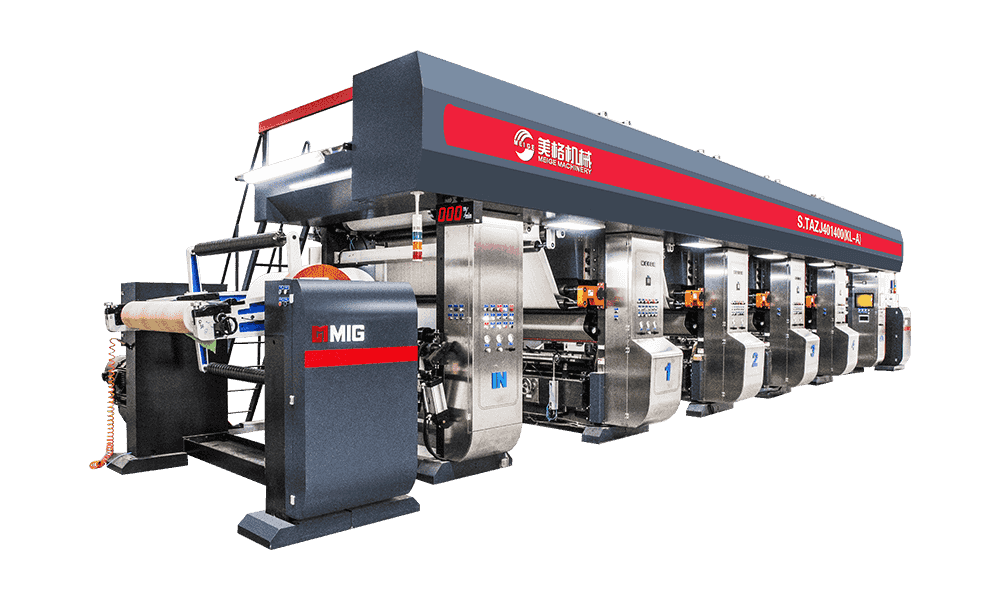

A gravure machine , ook bekend als een rotogravure-pers, is een zeer gespecialiseerd stuk industriële apparatuur dat voorop staat in de drukwereld, met name voor hoogwaardige productie van hoge kwaliteit. De term "gravure" is afkomstig van het Franse woord graver , wat betekent 'graveren', wat precies het kernprincipe van deze drukmethode beschrijft. In tegenstelling tot andere processen die verhoogde of vlakke oppervlakken gebruiken om inkt over te dragen, maakt een gravuremachine gebruik van gegraveerde cilinders om inkt aan een substraat te leveren en biedt een ongeëvenaarde consistentie en details.

Het gravure -afdrukproces: een intaglio -meesterwerk

De kern van de werking van de zwaartekracht is de intaglio Proces, waarbij de af te drukken beeld worden verzonken in het oppervlak van een drukplaat. Hier is een uitsplitsing van de belangrijkste stappen:

- Cilinder gravure: Het proces begint met het creëren van de drukcilinders. Deze duurzame stalen cilinders zijn bedekt met koper en de gewenste afbeelding - van tekst tot ingewikkelde foto's - is op het oppervlak gegraveerd met behulp van elektromechanische of laseretsen. Het beeld bestaat uit duizenden microscopische, verzonken 'cellen', met verschillende diepten en maten die overeenkomen met de tonale variaties en kleurdichtheid van de uiteindelijke afdruk.

- Inking: Terwijl de gravuremachine werkt, is elke gegraveerde cilinder gedeeltelijk ondergedompeld in een fontein van lage viscositeit inkt. De verzonken cellen zijn gevuld met inkt, terwijl de rest van het oppervlak van de cilinder ook wordt gecoat.

- Doctor Blade: Terwijl de cilinder roteert, is een precieze en flexibel metalen mes, bekend als de dokter mes , schrapt over het oppervlak. Dit mes verwijdert zorgvuldig alle overtollige inkt, waardoor inkt alleen binnen de kleine, gegraveerde cellen achterblijft.

- Overdracht: De cilinder maakt vervolgens direct contact met het substraat (papier, plastic film, folie, enz.). Onder hoge druk wordt het substraat tegen de cilinder geperst, waardoor de inkt effectief uit de cellen wordt "getrokken" en het beeld wordt overgedragen.

- Drogen: Aangezien gravure-inkten meestal oplosmiddel- of waterbasis zijn en een lage viscositeit hebben, drogen ze zeer snel door verdamping. Nadat elke kleur is aangebracht, zorgt een luchtdroger met een hoge snelheid ervoor dat de inkt droog is voordat de volgende kleur wordt aangebracht, waardoor vlekken worden voorkomen en een hoge snelheid mogelijk maken. Dit is cruciaal voor printen met meerdere kleuren, waarbij elke kleur zijn eigen speciale printstation heeft.

Belangrijkste toepassingen en voordelen van zwaartekrachtmachines

De gravure machine is een go-to-keuze voor een breed scala aan industrieën vanwege de unieke voordelen:

- Uitzonderlijke kwaliteit: De variabele diepte van de gegraveerde cellen zorgt voor een superieur bereik van tonale gradaties en levendige, continu-tone beelden. Dit maakt het de ideale technologie voor het afdrukken van hoogwaardige fotografische reproducties op tijdschriften, catalogi en kunstafdrukken.

- Hoogvolume productie: Gravure -cilinders zijn ongelooflijk duurzaam, in staat om miljoenen indrukken te produceren zonder belangrijke slijtage. Deze duurzaamheid, gecombineerd met de hoge operationele snelheden van de machines (vaak met duizenden voet per minuut), maakt Gravure de meest kosteneffectieve methode voor extreem lange printruns.

- Veelzijdigheid: Gravure-machines kunnen afdrukken op een breed scala aan substraten, waaronder poreuze materialen zoals papier en karton, evenals niet-poreuze films zoals plastic, aluminiumfolie en laminaten. Deze veelzijdigheid maakt ze perfect voor de flexibele verpakkingsindustrie, waar ze worden gebruikt om alles te maken, van snacktassen tot medische zakjes.

- Consistente kleur: De directe inktoverdracht en duurzame cilinders zorgen voor een opmerkelijke kleurconsistentie van de eerste print tot de laatste, een kritieke factor voor merkidentiteit en productverpakkingen.

Hoewel de initiële kosten van cilindergravure hoog kunnen zijn, is de efficiëntie op lange termijn en de hoge output van een gravure machine Maak het een onschatbare actief voor elk bedrijf dat een groot aantal consistente, hoogwaardige prints vereist.