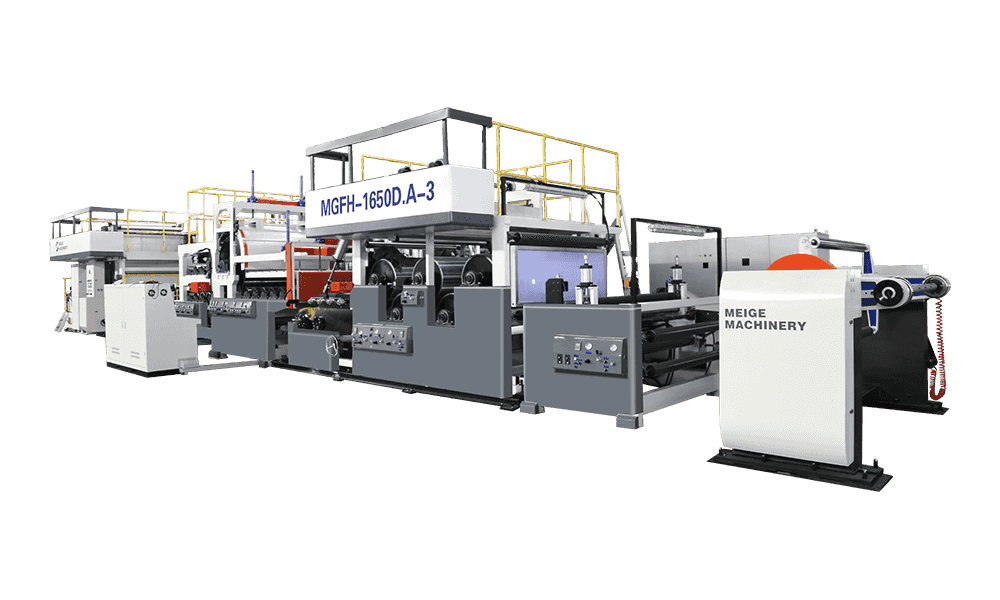

De mechanica van uitmuntendheid in diepdruk

De diepdruk machine staat als een toppunt van industriële printtechnologie, speciaal ontworpen voor snelle productie in grote oplagen. In tegenstelling tot flexografie, waarbij gebruik wordt gemaakt van verhoogde platen, maakt diepdruk gebruik van een diepdrukproces waarbij het beeld chemisch wordt geëtst of lasergegraveerd in het oppervlak van een metalen cilinder. Tijdens bedrijf is deze cilinder gedeeltelijk ondergedompeld in een inktfontein. Terwijl het draait, vult inkt de verzonken microscopische cellen. Een nauwkeurig "rakelmes" schraapt vervolgens de overtollige inkt van het niet-beeldoppervlak en zorgt ervoor dat alleen de inkt in de cellen naar het substraat wordt overgebracht wanneer deze tussen de diepdrukcilinder en een afdrukrol passeert.

Deze directe overdrachtsmethode zorgt voor een ongelooflijke inktdichtheid en consistentie voor miljoenen afdrukken. Moderne machines zijn doorgaans ontworpen in een modulair "station"-formaat, waarbij elke kleur zijn eigen speciale afdrukeenheid vereist. Deze opstelling maakt complexe gelaagdheid mogelijk, waaronder speciale coatings, metallic inkten en tactiele afwerkingen die andere printmethoden moeilijk kunnen repliceren met hetzelfde niveau van scherpte en diepte.

Kritieke componenten en hun functionele rollen

Om de precisie op micronniveau te bereiken die vereist is voor high-definition verpakkingen, moeten verschillende geavanceerde subsystemen perfect synchroon werken. De betrouwbaarheid van een diepdrukmachine is grotendeels afhankelijk van de kwaliteit van de spanningscontrole- en droogsystemen, die het uitrekken van het substraat en het uitsmeren van inkt voorkomen bij snelheden van vaak meer dan 600 meter per minuut.

De Inking and Doctor Blade System

De doctor blade is perhaps the most critical consumable in the machine. It must maintain a precise angle and pressure against the chrome-plated cylinder to ensure a "clean wipe." Any vibration or misalignment here results in streaks or "hazing" on the final product. Advanced machines now utilize enclosed ink chambers to reduce solvent evaporation and maintain consistent ink viscosity throughout the run.

Droog- en afzuigunits

Omdat bij diepdruk vaak inkt op oplosmiddelbasis wordt gebruikt voor superieure hechting op plastic films, zijn tussen elk kleurstation droogkappen met hoge capaciteit geplaatst. Deze units gebruiken verwarmde lucht met hoge snelheid om oplosmiddelen onmiddellijk af te dampen. Moderne milieuvriendelijke ontwerpen integreren vaak warmteterugwinningssystemen (HRS) om de thermische energie opnieuw te gebruiken, waardoor de ecologische voetafdruk van de faciliteit aanzienlijk wordt verlaagd.

Prestatievergelijking: diepdruk versus flexografie

De keuze tussen diepdruk en andere drukmethoden komt meestal neer op een evenwicht tussen volume en kwaliteit. Hoewel de initiële kosten voor het graveren van diepdrukcilinders hoger zijn dan die voor het produceren van flexoplaten, maken de duurzaamheid en uitvoerkwaliteit van diepdruk het vaak economischer voor enorme productiecycli. De volgende tabel belicht de belangrijkste onderscheidende factoren voor fabrikanten die deze technologieën evalueren.

| Functie | Diepdrukmachine | Flexografische machine |

| Beelddrager | Gegraveerde metalen cilinder | Fotopolymeer plaat |

| Duurzaamheid van afdrukken | Extreem hoog (miljoenen meters) | Matig (plaatslijtage na verloop van tijd) |

| Kleurconsistentie | Superieur gedurende de hele run | Variabel op basis van plaatdruk |

| Ideale looplengte | Grootschalig / hoog volume | Korte tot middellange runs |

Vooruitgang op het gebied van automatisering en duurzaamheid

De latest generation of rotogravure machines focuses on reducing "make-ready" times and material waste. Historically, gravure was criticized for high setup waste, but smart automation has significantly mitigated these issues. Manufacturers are now integrating Industry 4.0 features to ensure the process is as efficient as possible.

- Automatische registercontrole: Hogesnelheidscamera's detecteren registermarkeringen in realtime en passen de cilinderposities automatisch aan tot op 0,1 mm nauwkeurig.

- Electronic Line Shaft (ELS)-technologie: Door voor elk station mechanische aandrijfassen te vervangen door onafhankelijke servomotoren, bereiken machines een hogere synchronisatie en minder mechanische slijtage.

- Compatibiliteit met inkt op waterbasis: Dankzij nieuwe droogconfiguraties kunnen machines inkt op waterbasis verwerken, waardoor de VOC-uitstoot wordt verminderd en wordt voldaan aan de mondiale duurzaamheidsmandaten.

- Quick-Change Trolleys: Hiermee kunnen operators de cilinders en inktpompen van de volgende taak offline voorbereiden, waardoor de uitvaltijd tussen taken wordt teruggebracht tot een kwestie van minuten in plaats van uren.

Terwijl de vraag naar premiumverpakkingen in de voedingsmiddelen-, dranken- en farmaceutische sector blijft groeien, blijft de diepdrukmachine de voorkeurskeuze voor merken die geen compromissen kunnen sluiten op het gebied van visuele impact of herhaalbare precisie.