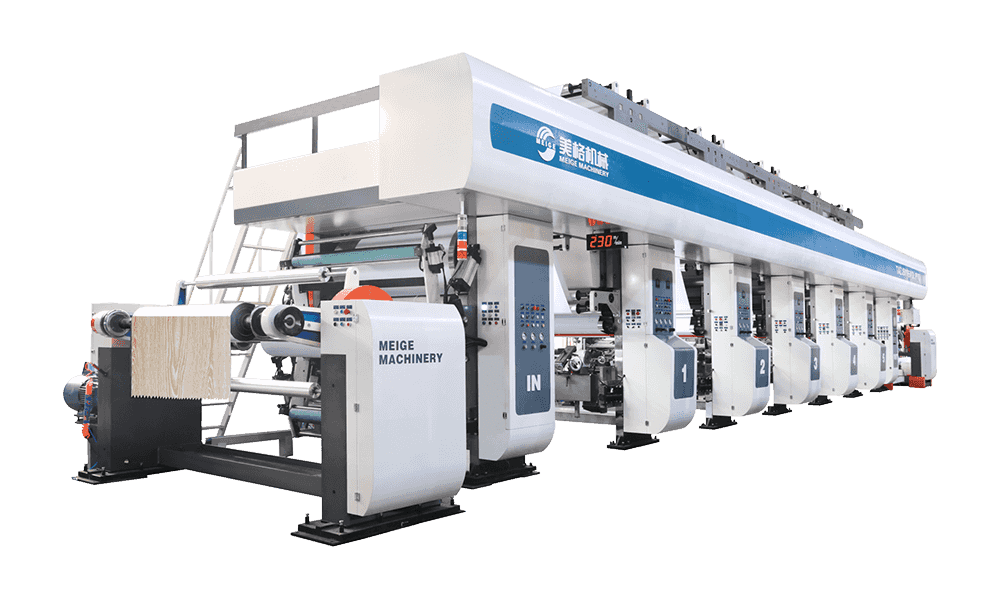

Geavanceerde aandrijfsystemen voor snelle PVC-diepdruk

De prestaties van een snelle PVC-diepdrukprinter wordt fundamenteel bepaald door de aandrijf- en besturingsarchitectuur. Moderne machines maken gebruik van een elektronisch assysteem (ELS) of een uiterst nauwkeurige mechanische koppeling in combinatie met AC-servomotoren. Met deze systemen kan de printer snelheden bereiken van meer dan 250-300 meter per minuut, terwijl de registratie haarscherp blijft. Op PVC-substraten, die gevoelig zijn voor temperatuur en spanning, moet het aandrijfsysteem de inherente elasticiteit van het materiaal compenseren om ghosting of een verkeerde uitlijning van het patroon te voorkomen.

Spanningscontrole en webstabiliteit

Het handhaven van een constante spanning is van cruciaal belang bij het hanteren van PVC-films. Hogesnelheidsprinters maken gebruik van een spanningscontrolesysteem met vier secties, bestaande uit de afwikkelaar, de invoertractie, de uitvoertractie en de opwikkelaar. Door gebruik te maken van dansende rollen met lage wrijving en loadcellen met hoge resolutie kan de machine zelfs de kleinste fluctuatie in de baanspanning detecteren en de motorsnelheden in realtime aanpassen, zodat de PVC-film niet uitrekt of kreukt tijdens passages met hoge snelheid.

Technische specificaties van industriële PVC-diepdrukmachines

Om output van industriële kwaliteit te bereiken, zijn bepaalde hardwareconfiguraties niet onderhandelbaar. De volgende tabel geeft een overzicht van de standaard technische parameters die te vinden zijn in hoogwaardige hogesnelheids-PVC-diepdrukapparatuur:

| Functie | Specificatiedetail |

| Maximale afdruksnelheid | 200 - 350 m/min |

| Toepasselijke materialen | PVC, PET, BOPP, PE, papier |

| Nauwkeurigheid van registratie | ± 0,1 mm (verticaal en horizontaal) |

| Droogmethode | Hoogefficiënt intelligent heteluchtsysteem |

| Type rakelmes | Pneumatisch heavy-duty mes met 3-weg aanpassing |

Inktoverdracht en droogefficiëntie op PVC-substraten

PVC is een niet-poreus materiaal, wat betekent dat inkt snel op het oppervlak moet drogen zonder in het substraat te dringen. Hogesnelheidsdiepdrukprinters maken gebruik van gespecialiseerde droogkappen die zijn uitgerust met een luchtstroom in twee richtingen. Deze opstelling zorgt ervoor dat grote volumes inkt op oplosmiddel- of waterbasis snel genoeg worden verdampt om snel terugspoelen mogelijk te maken zonder vlekken of "blokkering" (inkt blijft aan de achterkant van de film plakken).

Geoptimaliseerde rakelbladconstructies

De rol van het rakelmes is om overtollige inkt uit de niet-beeldgebieden van de diepdrukcilinder te vegen. Bij operaties met hoge snelheid genereert wrijving aanzienlijke hitte. Moderne PVC-printers maken gebruik van robuuste, pneumatische rakels met oscillerende bewegingen om slijtage aan de cilinder te verminderen en een consistente inktfilmdikte te garanderen, wat essentieel is voor het behoud van de kleurdichtheid over duizenden meters film.

Operationele voordelen van moderne hogesnelheidssystemen

Investeren in snelle diepdruktechnologie biedt fabrikanten een duidelijk concurrentievoordeel op de markten voor flexibele verpakkingen en decoratieve films. De integratie van automatisering vermindert handmatige tussenkomst en minimaliseert materiaalverspilling tijdens taakwisselingen.

- Automatisch splitsen: Continue werking wordt bereikt door af- en terugspoeleenheden in torentjestijl, die de rollen op volle productiesnelheid verwisselen.

- Visuele inspectie: camera's met hoge resolutie detecteren drukfouten en kleurafwijkingen onmiddellijk of registreren fouten, waardoor operators op de hoogte worden gesteld van problemen voordat deze kostbaar worden.

- Energieterugwinning: Moderne droogtunnels zijn vaak voorzien van warmterecirculatiesystemen om het totale elektriciteitsverbruik van de installatie te verlagen.

- Eliminatie van statische elektriciteit: Geïntegreerde statische staven neutraliseren het PVC-web, voorkomen brandgevaar door oplosmiddelinkten en zorgen voor een soepele wikkeling.

Onderhoudsprotocollen voor een lange levensduur en precisie

Om de nauwkeurigheid van een snelle PVC-diepdrukprinter te behouden, is een strikt onderhoudsschema vereist. Dit omvat de systematische inspectie van de afdrukrollen om er zeker van te zijn dat er geen verharding of putvorming heeft plaatsgevonden, evenals de kalibratie van de spectrofotometers die worden gebruikt voor in-line kleurbeheer. Regelmatige reiniging van het inktcirculatiesysteem voorkomt ophoping van opgedroogd pigment, wat ‘strepen’ kan veroorzaken of de dure gegraveerde cilinders kan beschadigen. Bovendien voorkomt het controleren van de uitlijning van de geleidingsrollen "tracking"-problemen die leiden tot laterale registratieafwijking tijdens hoge snelheden.