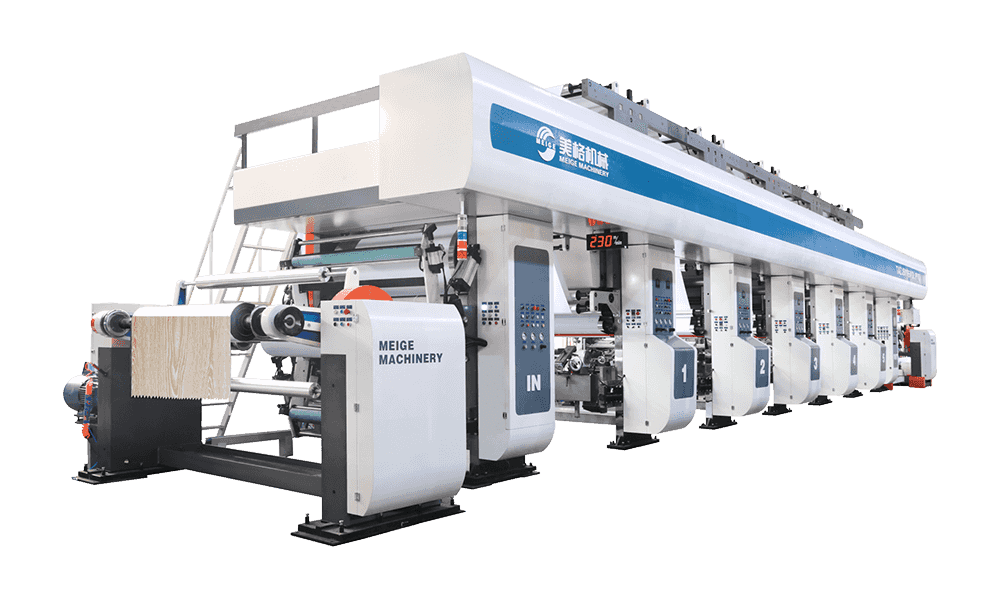

Kernmechanica van snelle PVC-diepdruk

Hogesnelheids-PVC-diepdruk werkt volgens het principe van directe overdracht, waarbij een gegraveerde cilinder in een inktfontein draait om pigment op te nemen. Terwijl het PVC-substraat tussen de plaatcilinder en de afdrukrol passeert, wordt de inkt vanuit de verzonken cellen van de cilinder op het materiaal overgebracht. Moderne hogesnelheidsmachines zijn ontworpen om de specifieke oppervlaktespanning en elasticiteit van PVC aan te kunnen, waardoor de inkt perfect hecht zonder vlekken, zelfs bij snelheden van meer dan 200 meter per minuut. Deze precisie is essentieel voor het behoud van de esthetische integriteit van producten zoals decoratieve films, vloeren en synthetisch leer.

Geavanceerde spanningscontrolesystemen

Omdat PVC gevoelig is voor hitte en uitrekken, maken hogesnelheidsprinters gebruik van geavanceerde meertraps spanningscontrolesystemen. Deze systemen maken gebruik van ultrasone sensoren en dansers om de baanspanning in realtime te monitoren, waardoor wordt voorkomen dat het materiaal vervormt. Door tijdens de afwikkel-, afdruk- en terugspoelfasen een constante spanning te handhaven, zorgt de machine ervoor dat meerkleurenpatronen perfect uitgelijnd blijven, een proces dat bekend staat als registratie. Zonder dit niveau van controle zou het "kruipen" in PVC-materiaal resulteren in wazige beelden en aanzienlijke materiaalverspilling.

Technische specificaties en prestatiestatistieken

Bij het beoordelen van een snelle PVC-diepdrukprinter bepaalt de technische configuratie de veelzijdigheid van de machine en de ROI op lange termijn. De meeste industriële units zijn voorzien van onafhankelijke motoraandrijvingen voor elk printstation, waardoor een snellere installatie en minder mechanische trillingen mogelijk zijn. De onderstaande tabel geeft een overzicht van de standaard prestatieparameters die te vinden zijn in PVC-printapparatuur van het hoogste niveau:

| Functie | Standaardspecificatie |

| Afdruksnelheid | 150 - 300 m/min |

| Substraatdikte | 0,03 mm - 0,25 mm |

| Nauwkeurigheid van registratie | ±0,1 mm (verticaal/horizontaal) |

| Droogmethode | Dubbelweg hetelucht-/IR-verwarming |

Kritische droog- en koelvereisten voor PVC

Drogen is misschien wel het meest uitdagende aspect van het hogesnelheidsprinten op PVC. In tegenstelling tot papier kan PVC geen inkt absorberen, dus het oplosmiddel moet snel worden verdampt met behulp van hogesnelheidsluchtmondstukken. Overmatige hitte kan er echter voor zorgen dat het PVC krimpt of kromtrekt. Daarom gebruiken moderne printers een luchtstroomstrategie van "lage temperatuur, hoog volume". Na de droogtunnel moet het substraat onmiddellijk over watergekoelde rollen worden geleid om het materiaal weer op kamertemperatuur te brengen, de inkt uit te harden en het plastic te stabiliseren voordat het op de laatste rol wordt gewikkeld.

Operationele best practices voor productie met grote volumes

Om topprestaties te behouden en de levensduur van de graveercilinders te verlengen, moeten operators zich houden aan strikte onderhouds- en kalibratieprotocollen. Omgevingen met hoge snelheden laten weinig ruimte voor fouten, omdat zelfs een kleine verkeerde uitlijning binnen enkele minuten kan resulteren in honderden meters vernield substraat.

- Controleer regelmatig de hoek en druk van het rakelmes om ervoor te zorgen dat de inkt schoon wordt afgeveegd en cilinderslijtage wordt voorkomen.

- Controleer de inktviscositeit continu; hoge snelheden vereisen een lagere viscositeit om ervoor te zorgen dat de cellen correct worden gevuld en geleegd.

- Maak gebruik van stroboscopische inspectielampen of digitale camerasystemen om de printkwaliteit te bewaken zonder de machine te vertragen.

- Zorg ervoor dat de staven voor het elimineren van statische elektriciteit functioneel zijn, aangezien PVC bij hoge snelheden aanzienlijke statische elektriciteit genereert, wat brandgevaar of "spinnenwebben" in de inkt kan veroorzaken.

Toekomstige trends in PVC-diepdruk

De industrie verschuift momenteel naar duurzamere praktijken, waaronder de adoptie van inkten op waterbasis en energiezuinige LED-droogsystemen. Terwijl traditionele inkten op oplosmiddelbasis een superieure hechting op PVC bieden, maken ontwikkelingen in de oppervlaktebehandelingstechnologie, zoals inline Corona-behandelaars, het voor snelle diepdrukprinters mogelijk om milieuvriendelijke alternatieven te gebruiken. Bovendien stelt de integratie van Industrie 4.0 IoT-sensoren fabrieksmanagers in staat het realtime energieverbruik en de voorspellende onderhoudsbehoeften bij te houden, waardoor de downtime in veeleisende productieomgevingen verder wordt verminderd.