De rol van diepdruktechnologie bij de reproductie van houtnerf

Diepdruk is de industriestandaard voor de productie van hoogwaardig decoratief papier dat wordt gebruikt in de parketsector, waaronder laminaatvloeren, meubelpanelen en wandbekleding. Het proces is gebaseerd op een diepdrukmethode waarbij de afbeelding in een metalen cilinder wordt geëtst. Dit zorgt voor een ongelooflijk hoge inktbelasting en fijne details, wat essentieel is voor het nabootsen van de organische complexiteit van natuurlijke houtnerven, marmertexturen en tactiele afwerkingen. Voor samengestelde houtproducten bepaalt de precisie van de diepdrukmachine de diepte en het realisme van de uiteindelijke esthetiek, waardoor het een cruciale troef is voor fabrikanten die streven naar een premium marktpositionering.

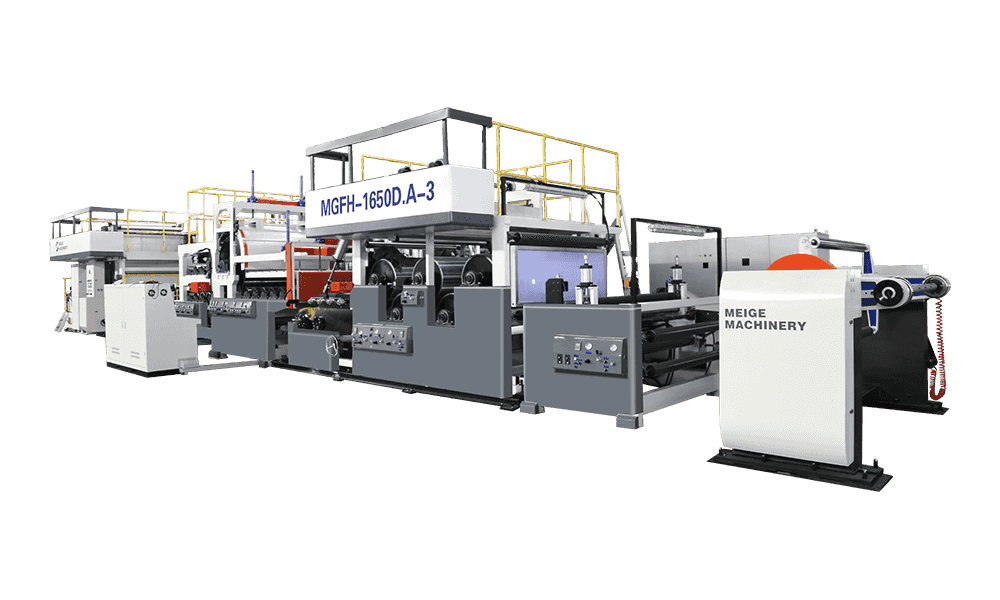

In tegenstelling tot digitaal of offsetdruk, Diepdrukmachine voor decoratief houtpapier zijn gebouwd voor snelle, continue productie op brede banen. Het vermogen om kleurconsistentie over duizenden meters te behouden is wat deze technologie onderscheidt. In de context van bewerkt hout, waar panelen tijdens de installatie perfect op elkaar moeten aansluiten, zijn de mechanische stabiliteit en de controle van de inktviscositeit van een diepdrukpers niet-onderhandelbare kenmerken voor kwaliteitsborging.

Kerncomponenten en mechanische precisie

Geavanceerde inktsystemen en rakelmontage

Het hart van de diepdrukmachine ligt in het inktsysteem. Voor decoratief papier worden voornamelijk inkten op waterbasis gebruikt om aan de milieunormen te voldoen en compatibiliteit met daaropvolgende harsimpregnatieprocessen te garanderen. Er wordt een zeer nauwkeurig rakelmes gebruikt om overtollige inkt van de niet-gegraveerde delen van de cilinder te vegen. Moderne machines maken gebruik van "kamer" rakelbladen of pneumatische druksystemen om ervoor te zorgen dat de veegdruk constant blijft, zelfs als de machine versnelt, waardoor strepen of "beslaan" op het delicate papiersubstraat worden voorkomen.

Hoogefficiënte droogtunnels

Omdat decoratief papier voor samengesteld hout vaak in meerdere lagen wordt bedrukt (basiskleur, nerfpatroon en highlights), is de droogcapaciteit van de machine van cruciaal belang. Elk printstation wordt gevolgd door een droogtunnel die gebruik maakt van hete lucht met hoge snelheid of infraroodwarmte. Effectief drogen zorgt ervoor dat de inkt volledig is uitgehard voordat het papier het volgende station bereikt, waardoor vlekken of kleuruitloop worden voorkomen. Dit is vooral belangrijk bij het printen op dun, absorberend basispapier dat gevoelig is voor uitzetting door vocht.

Technische specificaties voor de productie van decoratief papier

Bij het selecteren of configureren van een diepdrukmachine voor de decoratieve papierindustrie moeten verschillende technische parameters worden geoptimaliseerd om het specifieke gewicht en de porositeit van het substraat aan te kunnen. De onderstaande tabel geeft een overzicht van de standaardvereisten voor een professionele opstelling:

| Parameter | Standaardvereiste |

| Afdruksnelheid | 150 - 300 meter per minuut |

| Substraat gewicht | 30 - 120 g/m² (decoratief basispapier) |

| Registreer nauwkeurigheid | ≤ ±0,1 mm (verticaal en horizontaal) |

| Cilinderdiameter | 150 mm - 450 mm (patroonafhankelijk) |

| Spanningscontrole | Automatische regeling met gesloten lus |

Operationele best practices voor hoogwaardige output

Om de ‘samengestelde houtlook’ te bereiken waar klanten om vragen, moeten operators meerdere variabelen tegelijkertijd beheren. Succes bij diepdruk heeft net zoveel te maken met scheikunde en natuurkunde als met machines. Belangrijke operationele aandachtsgebieden zijn onder meer:

- Spanningsbeheer: Decoratief papier is gevoelig voor uitrekken of kreuken. Geautomatiseerde spanningscontrolesystemen tijdens de afwikkel- en terugspoelfasen zijn essentieel om patroonvervorming te voorkomen.

- Viscositeitscontrole: Consistente inktviscositeit is de enige manier om kleuruniformiteit te garanderen. Geïntegreerde viscositeitsregelaars voegen automatisch oplosmiddel of water toe om het gewenste debiet te behouden.

- Cilinderonderhoud: Verchroomde cilinders moeten op slijtage worden geïnspecteerd. Zelfs kleine krasjes kunnen resulteren in herhaalde defecten die een hele partij decoratief papier verpesten.

- Milieuregulering: Door de printkamer op een stabiel temperatuur- en vochtigheidsniveau te houden, voorkomt u dat het papier gaat krullen en zorgt u ervoor dat de inkt in een voorspelbaar tempo droogt.

Toekomstige trends in het printen van samengesteld hout

De industrie evolueert momenteel in de richting van "Synchronized Grain" of Embossed-in-Register (EIR) technologie. Dit vereist dat de diepdrukmachine in perfecte harmonie werkt met de stroomafwaartse pers- en lamineerlijnen. Optische sensoren met hoge resolutie worden nu in diepdrukpersen geïntegreerd om ‘trackingmarkeringen’ af te drukken die digitale camera’s op de perslijnen gebruiken om de fysieke textuur van het laminaat uit te lijnen met de afgedrukte houtnerf.

Bovendien stimuleert de verschuiving naar duurzaamheid de ontwikkeling van efficiëntere diepdrukmachines die inktverspilling verminderen en gebruik maken van energieterugwinningssystemen in de droogtunnels. Terwijl de vraag naar realistisch, duurzaam en milieuvriendelijk bewerkt hout groeit, blijft de verfijning van de diepdrukmachine de hoeksteen van de decoratieve oppervlakte-industrie.