Technische kern van diepdruk voor decoratief papier

Diepdruk blijft de gouden standaard voor de productie van decoratief papier dat wordt gebruikt in samengestelde houtproducten zoals laminaatvloeren, meubelpanelen en wandbekleding. Dit proces maakt gebruik van een gegraveerde cilinder die inkt in verzonken cellen transporteert, waardoor houtnerf- of steenpatronen met hoge resolutie op speciaal basispapier worden overgebracht. De machines moeten uiterst nauwkeurig zijn om ervoor te zorgen dat de visuele textuur – die vaak lijkt op natuurlijk eiken, walnoot of marmer – consistent blijft over duizenden meters productie. Een snelle werking in combinatie met nauwkeurige spanningscontrole is essentieel om te voorkomen dat het delicate basispapier uitrekt, wat anders de patroonherhaling zou vervormen.

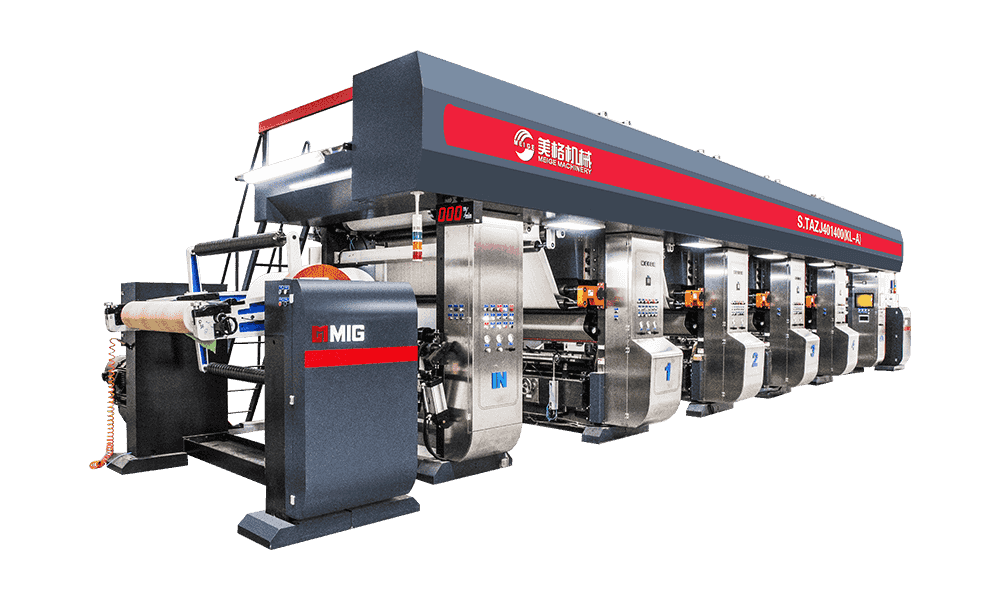

Belangrijkste componenten van een industriële diepdrukpers

- Afwikkelstation: Beschikt over automatische lassystemen om een continue productie te garanderen zonder te stoppen voor rolwissels.

- Drukeenheden: Uitgerust met rakelmechanismen die overtollige inkt nauwkeurig van het cilinderoppervlak vegen.

- Droogtunnels: Zeer efficiënte heteluchtsystemen die oplosmiddelen of inkten op waterbasis snel verdampen voordat de volgende kleur wordt aangebracht.

- Automatische registercontrole: Maakt gebruik van optische sensoren om meerdere kleuren binnen microns nauwkeurigheid uit te lijnen.

Precisieregistratie en meerkleurige overlay

Bij de productie van decoratief papier voor bewerkt hout zijn voor het bereiken van een realistisch "3D"-effect meerdere kleuroverlays nodig, doorgaans variërend van drie tot vijf kleuren. Elke kleureenheid in de diepdrukmachine moet perfect gesynchroniseerd zijn. Moderne machines maken gebruik van elektronische lijnschachten (ELS), waarbij elke drukcilinder wordt aangedreven door een onafhankelijke servomotor. Dit elimineert de mechanische speling die wordt aangetroffen in traditionele, door tandwielen aangedreven systemen, waardoor snellere insteltijden mogelijk zijn en aanzienlijk minder papierverspilling tijdens de "voorbereidingsfase". Het vermogen om de registratie te behouden bij snelheden van meer dan 200 meter per minuut is wat industriële apparatuur onderscheidt van alternatieven op instapniveau.

Vergelijking van technische specificaties voor decoratieve papiermachines

| Functie | Standaard diepdrukpers | Hoogwaardige decoratieve pers |

| Maximale afdrukbreedte | 1000 mm - 1300 mm | 1300 mm - 2300 mm |

| Nauwkeurigheid van registratie | ± 0,15 mm | ± 0,05 mm |

| Droogmethode | Elektrisch/stoom | Thermische olie / intelligente luchtrecirculatie |

| Aandrijfsysteem | Mechanische as | Elektronische lijnas (ELS) |

Inktbeheer en milieuoverwegingen

De decoratieve papierindustrie verschuift steeds meer naar inkten op waterbasis om te voldoen aan de strenge VOC-emissienormen (Volatile Organic Compound). Diepdrukmachines ontworpen voor bewerkt hout moeten zijn uitgerust met gespecialiseerde inktcirculatiesystemen die sedimentatie voorkomen en een constante viscositeit handhaven. Geavanceerde machines zijn voorzien van roestvrijstalen inktpannen en rollen met een keramische coating om corrosie door chemicaliën op waterbasis te weerstaan. Bovendien voegen geïntegreerde viscositeitsregelaars automatisch oplosmiddel of water toe aan de inktfontein, waardoor de kleurdichtheid vanaf het begin van de printrun tot het einde identiek blijft.

Voordelen van moderne inktsystemen

- Verbeterde lichtechtheid om te voorkomen dat meubels na verloop van tijd vervagen.

- Verbeterde harsabsorptie tijdens het daaropvolgende melamine-impregnatieproces.

- Kleinere ecologische voetafdruk en veiligere werkplekomstandigheden voor operators.

Optimalisatie van de spanningscontrole voor afdrukken op groot formaat

Bewerkt houtdecoratiepapier wordt vaak op brede formaten gedrukt, zodat er grote spaanplaat- of MDF-panelen in passen. Het beheersen van de baanspanning over een 2100 mm brede rol papier vereist geavanceerde gesloten regelsystemen. Met behulp van danserrollen en loadcellen berekent de PLC (Programmable Logic Controller) van de machine het exacte koppel dat nodig is bij de op- en afwikkelaar. Dit voorkomt het "uitschuiven" van de papierrollen en zorgt ervoor dat het papier met een uniforme dichtheid wordt opgewikkeld. Een goed spanningsbeheer is de belangrijkste factor bij het verminderen van rimpels en ervoor zorgen dat het papier zich voorspelbaar gedraagt wanneer het uiteindelijk in het melamineharsbad komt.