- Thuis

- Over

- Categorieën

- Belangrijkste serieproducten

- KL-serie decoratieve papierdiepdrukprinter

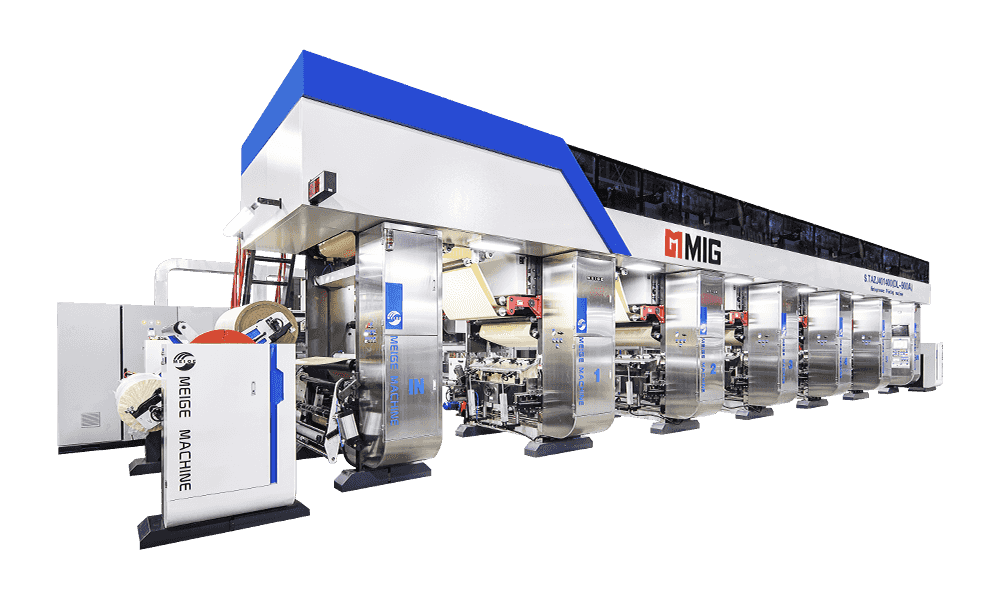

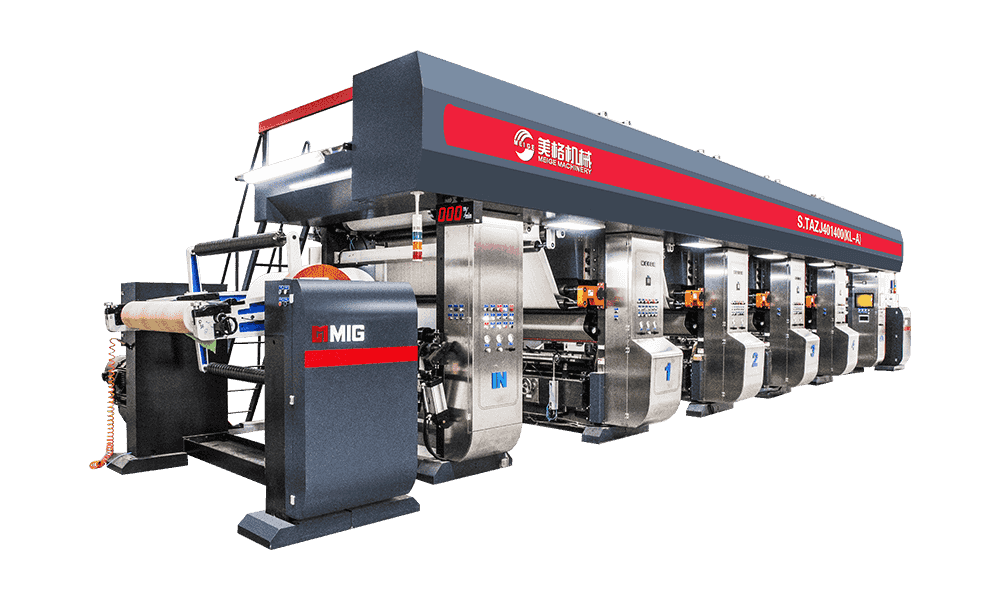

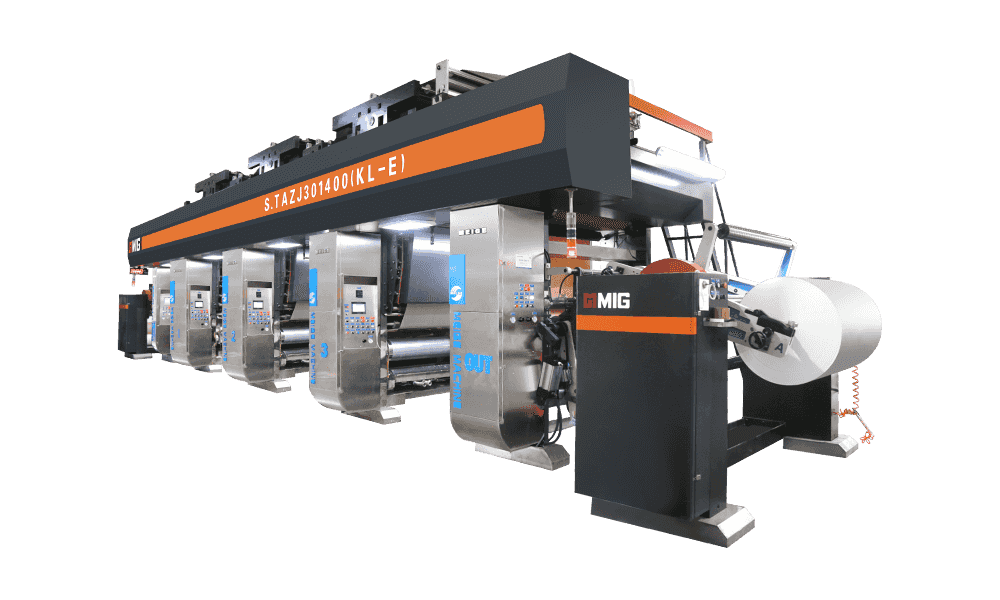

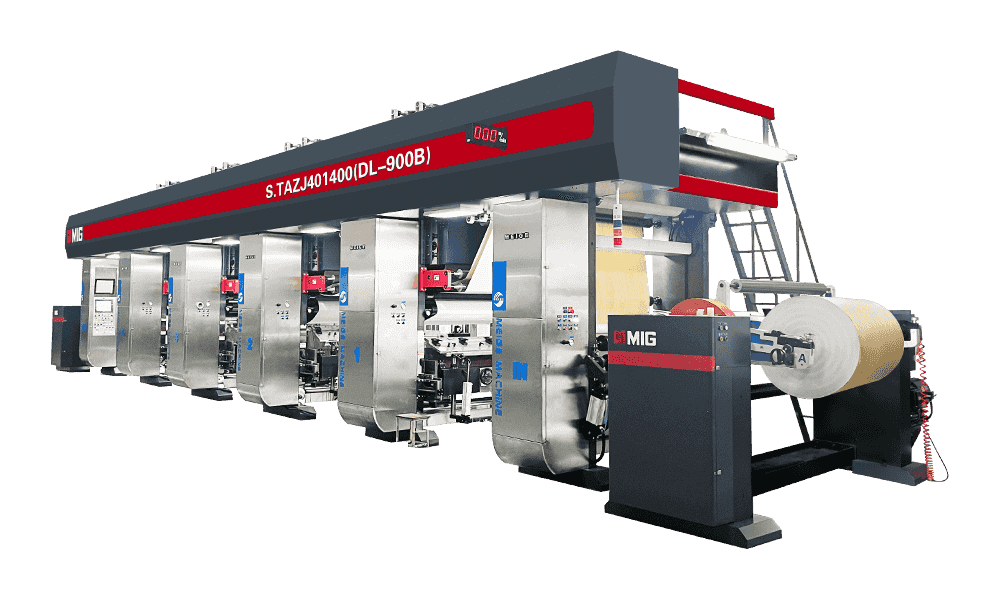

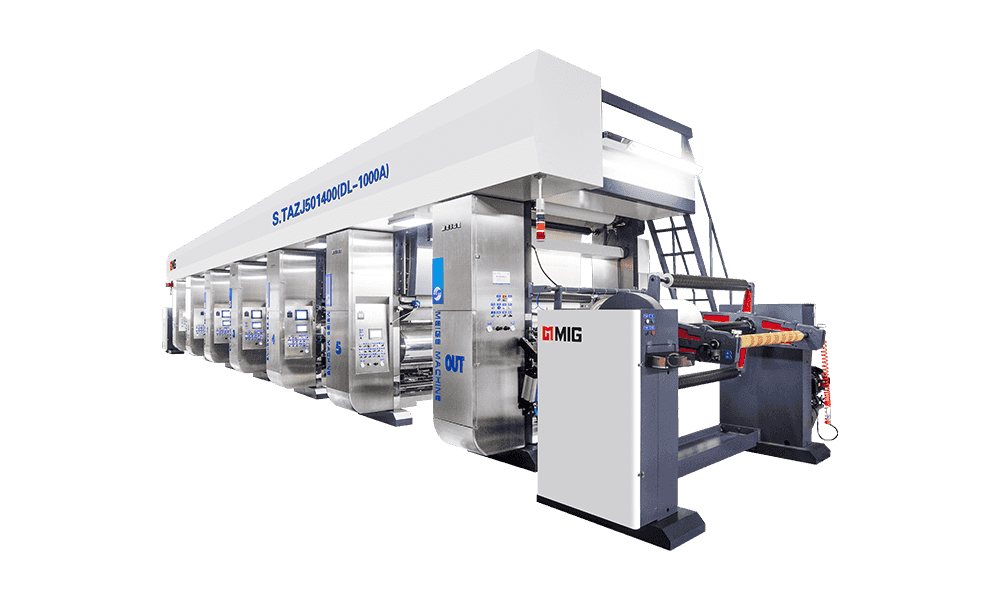

- DL-serie decoratieve papierdiepdrukprinter

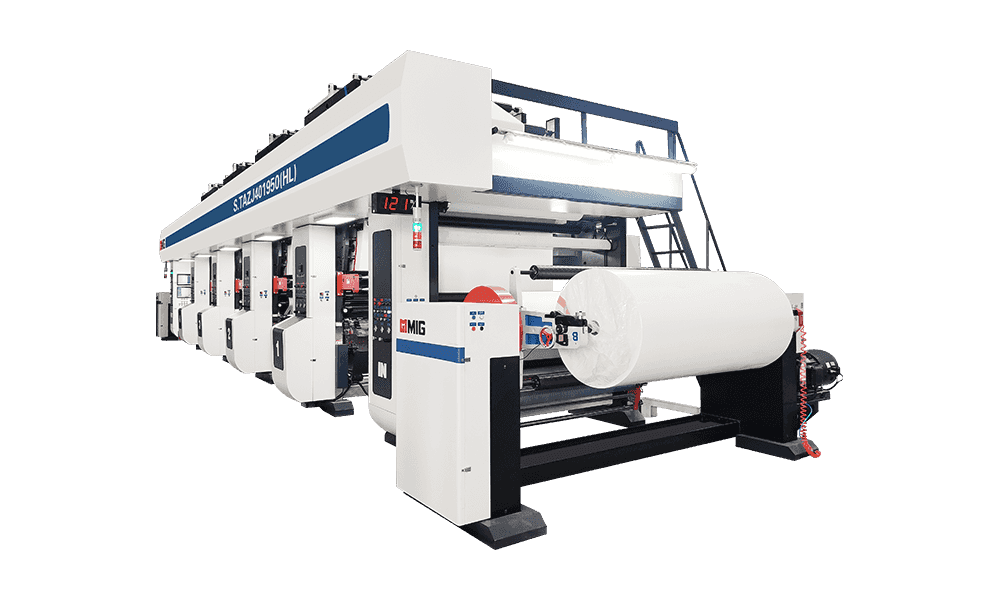

- HL-serie decoratieve papierdiepdrukprinter

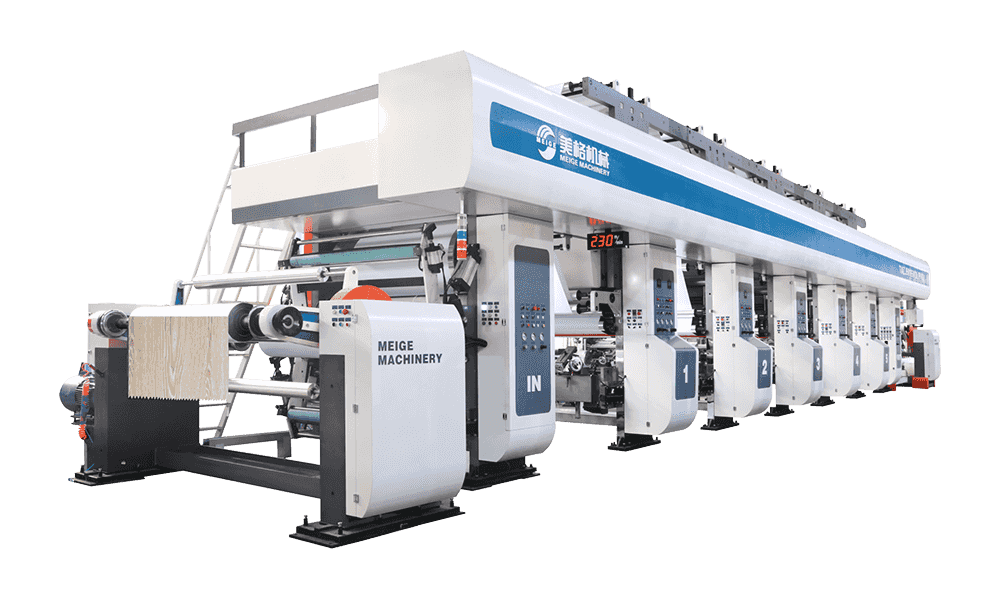

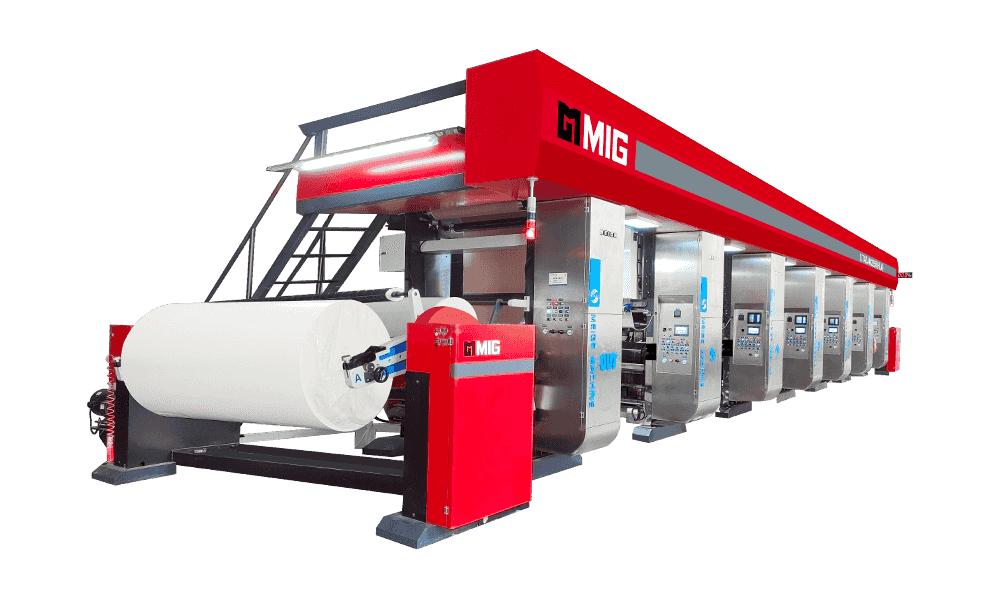

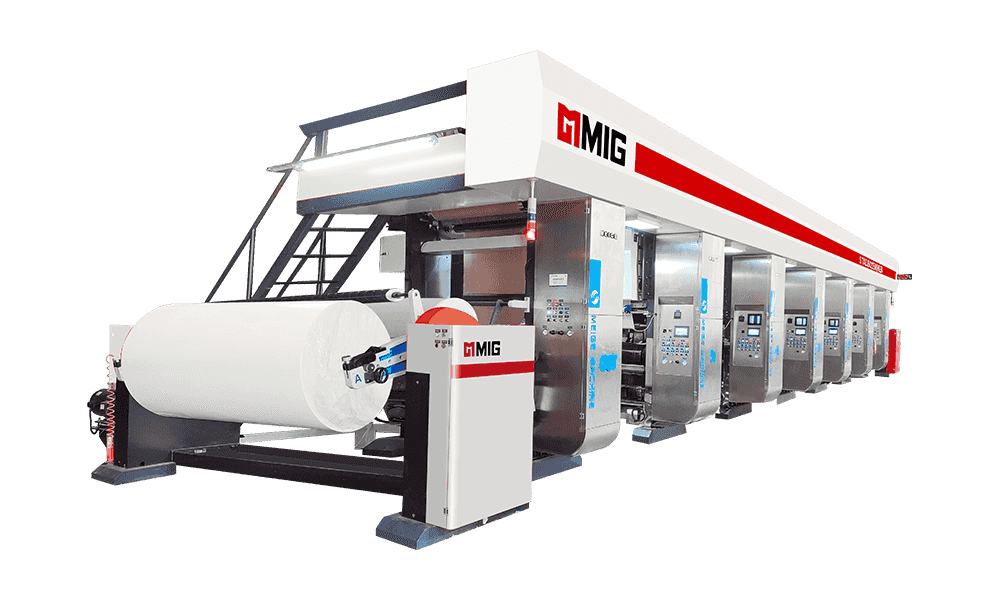

- MG-serie decoratieve papierdiepdrukprinter

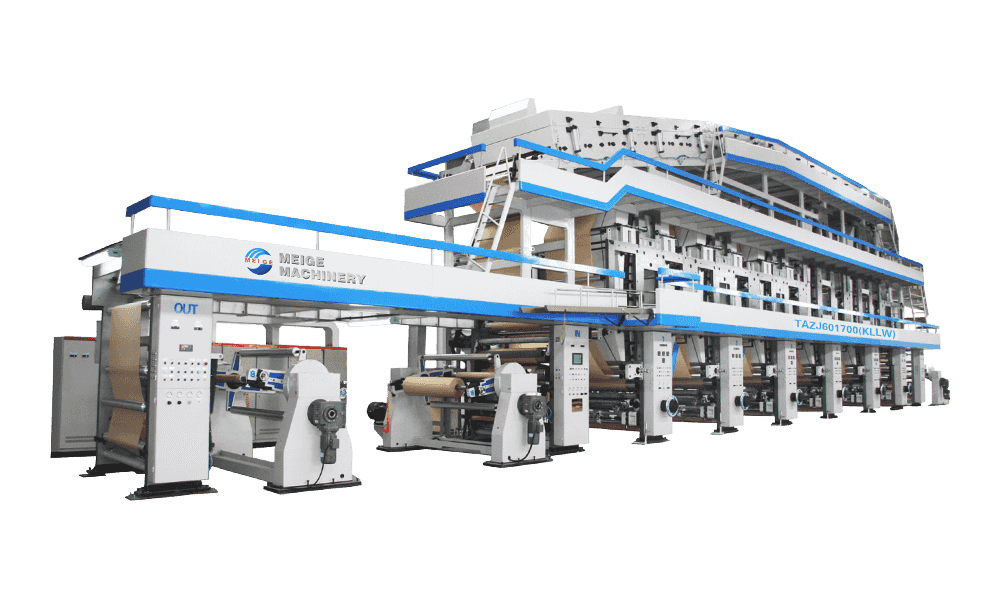

- LLW-serie decoratieve papierdiepdrukcoatingmachine

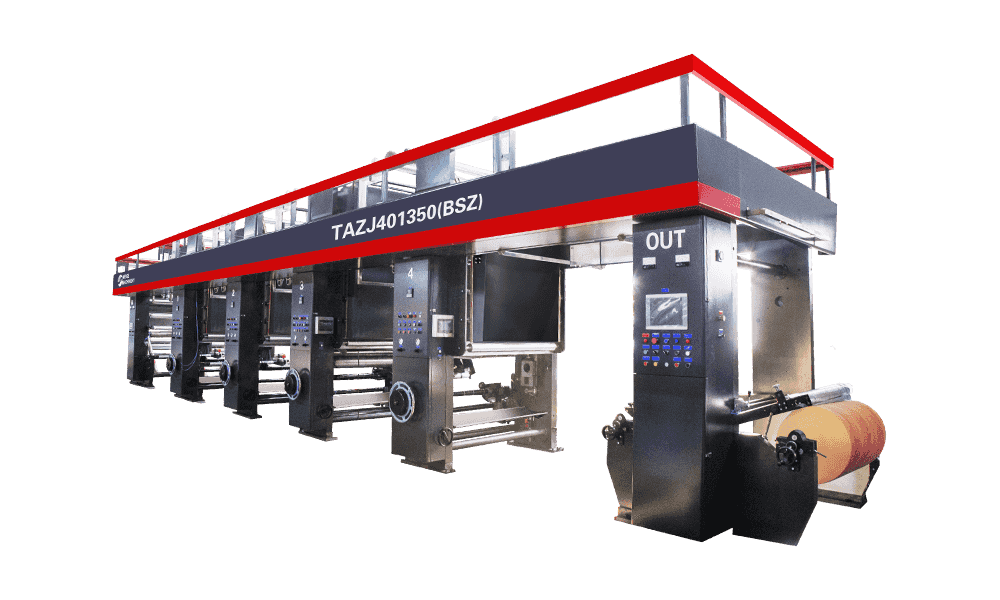

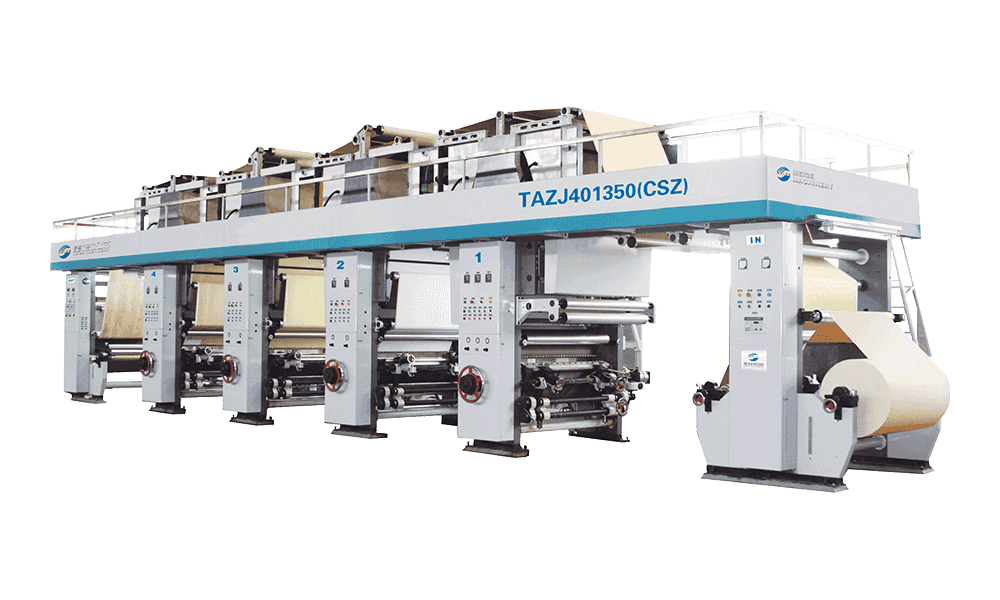

- BL, CS, JS, CL, JL, EL-serie decoratieve papierdiepdrukprinter

- PL-serie (PVC) diepdrukprinter

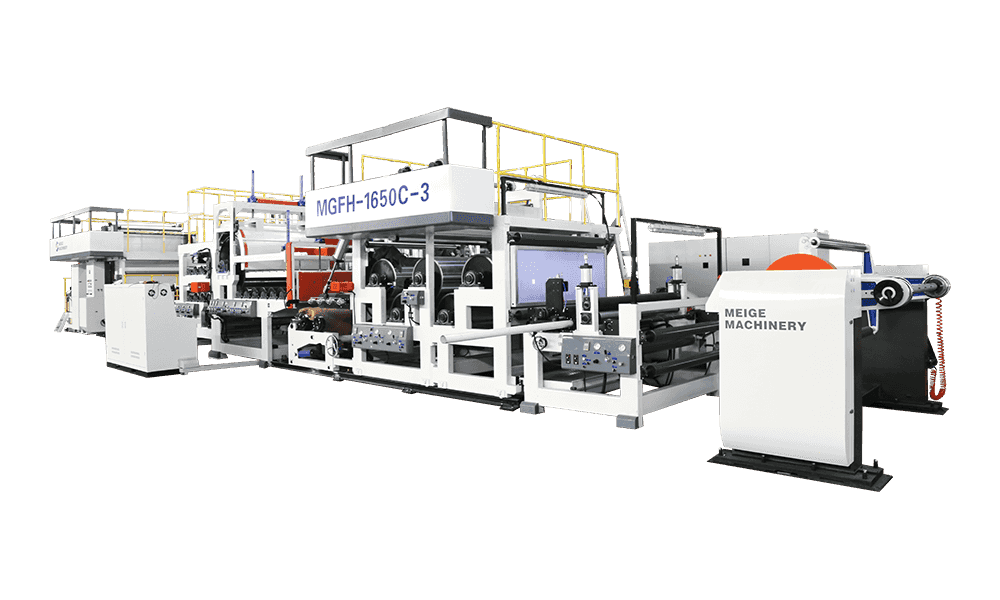

- FH-serie (PVC) meerlaagse lamineermachine

- GL-serie transferdiepdrukmachine

- Hulpondersteunende producten

- Belangrijkste serieproducten

- Vervaardiging

- Innovatie

- Steun

- Bloggen

- Contact

Webmenu

- Thuis

- Over

- Categorieën

- Belangrijkste serieproducten

- KL-serie decoratieve papierdiepdrukprinter

- DL-serie decoratieve papierdiepdrukprinter

- HL-serie decoratieve papierdiepdrukprinter

- MG-serie decoratieve papierdiepdrukprinter

- LLW-serie decoratieve papierdiepdrukcoatingmachine

- BL, CS, JS, CL, JL, EL-serie decoratieve papierdiepdrukprinter

- PL-serie (PVC) diepdrukprinter

- FH-serie (PVC) meerlaagse lamineermachine

- GL-serie transferdiepdrukmachine

- Hulpondersteunende producten

- Belangrijkste serieproducten

- Vervaardiging

- Innovatie

- Steun

- Bloggen

- Contact

product zoeken

Verlaat het menu

Industrie-informatie

Thuis / Bloggen / Industrie-informatie / Rotogravure -printmachines: een uitgebreide gids

Rotogravure -printmachines: een uitgebreide gids

1. Inleiding tot rotogravure printmachines

In het uitgestrekte landschap van printtechnologieën staat rotogravure als een standvastige, gevierd vanwege zijn ongeëvenaarde vermogen om hoogwaardige, consistente beelden te produceren met opmerkelijke snelheden.

Wat is rotogravure -printen?

Rotogravure, vaak eenvoudig Gravure genoemd, is een soort intaglio -afdrukproces.

Korte geschiedenis en evolutie

De wortels van rotogravure kunnen worden teruggevoerd tot het begin van de 19e eeuw met de uitvinding van fotografie en de daaropvolgende ontwikkeling van fotogravure. Karel Klíč, een Tsjechische schilder, wordt grotendeels gecrediteerd voor het ontwikkelen van het eerste praktische rotogravure -printproces in 1890.

Aanvankelijk werd rotogravure voornamelijk gebruikt voor kunstreproducties en hoogwaardige illustraties. De efficiëntie en het vermogen ervan om lange runs af te handelen leidde echter snel tot de acceptatie ervan in het afdrukken van publicaties, met name voor tijdschriften en kranten die rijke beelden vereisen. Het midden van de 20e eeuw zag aanzienlijke vooruitgang in gravure-technologie, inktformuleringen en machineontwerp, waardoor het bereik werd uitgebreid naar flexibele verpakkingen en andere industriële toepassingen. Tegenwoordig blijft Rotogravure met digitale integratie en verbeterde automatisering evolueren, zich aanpassing aan de eisen van modern printen.

Belangrijkste componenten van een rotogravure -printmachine

Een typische rotogravure-printmachine is een complex systeem met meerdere stations die is ontworpen voor continue, snelle werking.

Afdrukeenheden: Elke kleur in het ontwerp vereist een speciale afdrukeenheid. Elke eenheid bestaat uit een gegraveerde cilinder, een inktfontein, een doktersmes en een afdrukrol.

Gegraveerde cilinders: Dit zijn het hart van het rotogravure -proces. Gemaakt van staal en typisch koper-plated, wordt het beeld geëtst of gegraveerd op hun oppervlak in de vorm van microscopische cellen die de inkt vasthouden.

Inktfonteinen: Deze reservoirs bevatten de lage viscositeit, op oplosmiddelen gebaseerde inkten die worden gebruikt in rotogravure.

Dokter bladen: Een cruciale component, het arts-mes is een dun, flexibel stalen mes dat overtollige inkt uit de niet-beeldgebieden van de roterende cilinder afloopt, waardoor inkt alleen binnen de gegraveerde cellen achterblijft.

Afdrukrollen: Deze met rubber bedekte rollen oefenen druk uit op het substraat en drukt het tegen de gegraveerde cilinder om de overdracht van inkt uit de cellen op het substraat te vergemakkelijken.

Droogsystemen: Nadat elke kleur is afgedrukt, moet de inkt grondig worden gedroogd voordat de volgende kleur wordt toegepast. Rotogravure -machines bevatten krachtige droogsystemen, vaak met behulp van hete lucht, om dit snel te bereiken.

Ontspanning en spoel eenheden terug: Deze systemen beheren het continue web van substraat (bijvoorbeeld papierrol, filmrol) terwijl het zich voedt en de drukmachine verlaat.

Webbehandelingssysteem: Een reeks rollen, spanningsregeling en leidende mechanismen zorgen ervoor dat het substraat soepel en precies door de verschillende drukeenheden beweegt.

Configuratiescherm en automatiseringssystemen: Moderne rotogravure -machines hebben geavanceerde elektronische bedieningselementen voor precieze registratie, spanningscontrole, snelheidsbeheer en defectdetectie, vaak met geïntegreerde automatisering voor efficiënte werking.

2. Het rotogravure -afdrukproces

De ware schittering van rotogravure ligt in zijn zorgvuldig georkestreerde proces, waarbij elke stap bijdraagt aan de uiteindelijke output van hoge kwaliteit. Van de ingewikkelde voorbereiding van de drukcilinder tot het snelle drogen van de inkt, elke fase is van vitaal belang om de gewenste resultaten te bereiken.

Cilindervoorbereiding: gravure en etsen

De basis van elke rotogravure -print is de gegraveerde cilinder. Dit is een zeer precieze en kritische stap. De cilinders zijn meestal gemaakt van staal en vervolgens geëlektropleerd met een laag koper. De te afdrukken afbeelding wordt vervolgens overgebracht op dit koperoppervlak.

Er zijn verschillende methoden voor de voorbereiding van de cilinder:

-

Chemisch etsen: Historisch gezien betrof dit fotosensitieve weerstandscoatings toegepast op de cilinder. Blootstelling aan licht door een film negatief zou de resist in niet-beeldgebieden verharden, terwijl beeldgebieden zacht bleven. Chemische etsbaden zouden vervolgens het koper in de niet -geharde (afbeelding) gebieden oplossen, waardoor de inktcellen ontstaan. Deze methode wordt nog steeds gebruikt, maar minder gebruikelijk voor werk met een groot volume.

-

Elektromechanische gravure: Dit is vandaag de meest voorkomende methode. Een diamantstylus, geleid door digitale gegevens uit het beeldbestand, graveert de cellen fysiek in het koperoppervlak. De diepte en grootte van deze cellen komen direct overeen met de tonale waarden in het beeld - diepere en grotere cellen bevatten meer inkt voor donkere tonen, terwijl ondiepere en kleinere cellen minder inkt vasthouden voor lichtere tonen. Deze methode biedt uitzonderlijke precisie en herhaalbaarheid.

-

Laser gravure: Een steeds meer geavanceerde techniek, lasergravure gebruikt krachtige lasers om de cellen rechtstreeks in het koper of soms een keramisch oppervlak te ablateren of te etsen. Deze methode biedt zeer fijne details en kan sneller zijn dan elektromechanische gravure voor bepaalde toepassingen.

Ongeacht de methode is het doel om een patroon van microscopische cellen te creëren die het beeld nauwkeurig weergeven, met verschillende diepten en maten om het inktvolume te regelen en bijgevolg kleurintensiteit en tonale gradatie. Na gravure is de cilinder typisch verchroomd voor duurzaamheid en om slijtage tijdens het afdrukproces te voorkomen.

Inkingssysteem: inktfontein, meetrollen

Het inktsysteem in een rotogravure -pers is ontworpen om efficiënt een precieze hoeveelheid inkt aan de gegraveerde cilinder te leveren.

-

Inkfontein: Onder de gegraveerde cilinder bevindt zich een inktfontein, een trog die een continue toevoer van lage viscositeit, op oplosmiddel gebaseerde inkt bevat. De gegraveerde cilinder roteert door deze inktfontein en pakt inkt op die zijn duizenden kleine cellen vult.

-

Meetrolls (optioneel, voor specifieke systemen): Hoewel niet universeel aanwezig is in alle rotogravure-inktsystemen (omdat het dokter-mes het primaire meetapparaat is), kunnen sommige configuraties een pick-up roller of een "omgekeerde hoek" doktersblad gebruiken om te helpen bij het toepassen van een uniforme inktfilm op de cilinder voor de hoofddokter. De kritieke component voor precieze inktmeting is echter het dokter -mes.

Substraatvoeding en webbehandeling

Rotogravure-persen zijn bijna uitsluitend roll-fed (web-fed) machines, wat betekent dat ze afdrukken op een continue rol materiaal in plaats van individuele vellen.

-

Ontmoeten eenheid: Een grote rol van het substraat (papier, film, folie, laminaat, enz.) Wordt gemonteerd op de ontspannende eenheid. Deze unit beschikt over spanningscontrolesystemen die ervoor zorgen dat het web soepel en consistent in de drukkers wordt gevoedt. Nauwkeurige spanning is cruciaal om rimpels, stretchen of verkeerde registratie te voorkomen.

-

Web -geleidingssystemen: Terwijl het web door de machine reist, gebruiken webgeleidersystemen, die vaak optische of ultrasone sensoren gebruiken, de laterale positie van het web continu bewaken en aanpassen om ervoor te zorgen dat deze perfect is afgestemd op de afdrukeenheden.

-

Sectie van de infeed: Vóór de eerste afdrukeenheid stelt een Indeed -sectie doorgaans de initiële spanning en snelheid van het web vast en bereidt deze voor op het afdrukproces.

Afdrukken en drukregeling afdrukken

Dit is waar de werkelijke inktoverdracht plaatsvindt.

-

Afdrukrol: Positioned tegenover de gegraveerde cilinder, is de afdrukrol (ook wel de drukrol genoemd) meestal bedekt met een veerkrachtig materiaal zoals rubber. Naarmate het substraat doorgaat tussen de gegraveerde cilinder en de afdrukrol, oefent de afdrukrol een uniforme druk uit en drukt het substraat stevig in contact met de gegraveerde cilinder.

-

Inktoverdracht: Onder deze druk zorgt de capillaire werking en de lijmeigenschappen van de inkt, gecombineerd met de absorberende aard van het substraat, ervoor zorgen dat de inkt van de microscopische cellen van de cilinder op het oppervlak van het web overbrengt. De verschillende diepten van de cellen zorgen ervoor dat verschillende hoeveelheden inkt worden overgedragen, waardoor de gewenste tonale variaties en beelddetails worden gecreëerd.

-

Drukregeling: Het handhaven van consistente en precieze druk is van vitaal belang voor uniforme inktoverdracht en printkwaliteit. Moderne machines maken gebruik van geavanceerde pneumatische of hydraulische systemen om de roldrukdruk met hoge nauwkeurigheid te regelen.

Droogproces: belang en methoden

Een van de bepalende kenmerken van rotogravure, vooral voor printen met meerdere kleuren, is de noodzaak van effectief drogen na elke kleurtoepassing. Omdat rotogravure-inkten typisch op oplosmiddel zijn gebaseerd en in relatief dikke lagen worden aangebracht, is drogen cruciaal om vlekken te voorkomen en om daaropvolgende kleuren zonder bloeding te laten afdrukken.

-

Belang: Als de inkt niet volledig droog is vóór de volgende drukeenheid, kan de natte inkt teruggaan naar de volgende afdrukrol, vlekken veroorzaken of leiden tot een slechte hechting van volgende inktlagen.

-

Droogmethoden:

-

Hot Air Drying: Dit is de meest voorkomende methode. Na elke afdrukeenheid gaat het gedrukte web door een afgesloten droogtunnel waar hete lucht over de natte inkt wordt gecirculeerd. De hete lucht versnelt de verdamping van de oplosmiddelen in de inkt.

-

Infrarood (IR) drogen: IR -lampen kunnen worden gebruikt in combinatie met of als alternatief voor hete lucht, waardoor stralende warmte wordt geboden om de inkt snel te drogen.

-

UV -uitharding (voor UV -inkten): Hoewel minder gebruikelijk in traditionele rotogravure op basis van oplosmiddelen, gebruiken sommige gespecialiseerde rotogravure-toepassingen UV-schakelbare inkten, die bijna onmiddellijk drogen wanneer ze worden blootgesteld aan ultraviolet licht.

-

Ventilatie en herstel van oplosmiddelen: Gezien het gebruik van op oplosmiddelen gebaseerde inkten, zijn efficiënte ventilatiesystemen van cruciaal belang om oplosmiddeldampen uit de droogtunnels te extraheren. Veel moderne rotogravure -persen bevatten herstelsystemen voor oplosmiddelen om deze oplosmiddelen te condenseren en opnieuw te gebruiken, waardoor de impact van het milieu en de bedrijfskosten worden verminderd.

-

Dit sequentiële proces van inkt-toepassing en drogen voor elke kleur, gecombineerd met de precisie van cilindergravure, is wat rotogravure mogelijk maakt om zijn karakteristieke high-fidelity-afbeeldingen en levendige kleuren te bereiken, met name op niet-absorberende substraten.

3. VOORWAARDEN EN NADADEN VAN ROTOGRAVURE -afdrukken

Zoals elk industrieel proces, biedt rotogravure printen een unieke set voordelen en nadelen die de geschiktheid voor verschillende toepassingen bepalen. Inzicht in deze kan helpen bij het bepalen wanneer rotogravure de optimale keuze is.

Voordelen:

Rotogravure -afdrukken heeft verschillende belangrijke voordelen die het een voorkeursmethode maken voor specifieke afdrukbehoeften:

-

Hoge afdruksnelheid: Rotogravure -persen staan bekend om hun uitzonderlijke besturingssnelheden. Vanwege het snelle drogen van op oplosmiddelen gebaseerde inkten en de robuuste aard van de cilinders, kunnen deze machines met zeer hoge lineaire snelheden werken, waardoor ze ideaal zijn voor lange printruns waar efficiëntie voorop staat. Dit vertaalt zich in hoge productiviteit en lagere kosten per eenheid voor grote volumes.

-

Uitstekende beeldkwaliteit en consistentie: Dit is misschien wel het meest gevierde voordeel van rotogravure. Het vermogen om de diepte en de grootte van de gegraveerde cellen te variëren, zorgt voor superieure controle over inktoverdracht, wat leidt tot:

-

Rijke, dichte kleuren: Diepere cellen kunnen meer inkt bevatten, wat resulteert in ongelooflijk levendige en ondoorzichtige kleuren, vooral op niet-absorberende substraten.

-

Gladde tonale gradaties: De precieze controle over celvolume maakt naadloze overgangen tussen lichte en donkere tonen mogelijk, waardoor fotorealistische beelden met fijne details en subtiele schaduw worden geproduceerd.

-

Hoge consistentie: Zodra de cilinders zijn gegraveerd, blijft de printkwaliteit opmerkelijk consistent in zelfs de langste printruns, met minimale variatie van de eerste indruk tot de laatste.

-

-

Geschikt voor lange afdrukruns: De verchroomde zwaartekrachtcilinders zijn uitzonderlijk duurzaam. Ze kunnen miljoenen indrukken weerstaan zonder significante slijtage of afbraak van beeldkwaliteit. Dit maakt rotogravure economisch levensvatbaar en zeer efficiënt voor zeer lange productieruns, waar de hoge initiële cilinderkosten kunnen worden afgeschreven over een groot aantal prints.

-

Breed scala aan substraatcompatibiliteit: Rotogravure is zeer veelzijdig als het gaat om de materialen waarop het kan worden afgedrukt. Het blinkt uit met een breed spectrum van flexibele substraten, waaronder:

-

Verschillende plastic films (bijv. Bopp, PET, PE, PVC)

-

Aluminiumfolies

-

Laminaten

-

Papier en karton (zowel gecoat als niet gecoat)

-

Het behandelt zowel absorberende als niet-absorberende materialen effectief, waardoor het een go-to voor verpakking is.

-

Nadelen:

Ondanks de vele sterke punten, komt rotogravure -printen ook met bepaalde beperkingen:

-

Hoge initiële installatiekosten (cilindervoorbereiding): Dit wordt vaak genoemd als het primaire nadeel. Het proces van het graveren en chromen van de cilinders is complex, tijdrovend en duur. Elke kleur in een ontwerp vereist een afzonderlijke cilinder, dus veelkleurige taken maken aanzienlijke kosten vooraf. Deze hoge initiële investering maakt rotogravure minder economisch voor korte printruns of banen die frequente ontwerpwijzigingen vereisen.

-

Milieuproblemen met betrekking tot oplosmiddelen: Traditioneel is rotogravure sterk afhankelijk van op vluchtige organische verbinding (VOC) gebaseerde oplosmiddelinkten. De verdamping van deze oplosmiddelen tijdens het droogproces brengt VOS af in de atmosfeer, die bijdragers leveren aan luchtvervuiling. Terwijl moderne persen oplosmiddelherstelsystemen bevatten en er een groeiende trend is voor op water gebaseerde en duurzame inkten, blijft de milieuvoetafdruk een zorg voor sommigen, vooral in regio's met strikte milieuvoorschriften.

-

Langere doorlooptijden voor cilinderproductie: Het ingewikkelde proces van cilindergraveren betekent dat er een aanzienlijke doorlooptijd is die nodig is voordat een afdruktaak kan beginnen. Dit kan een nadeel zijn voor projecten met strakke deadlines of mensen die een snelle ommekeer vereisen, omdat ontwerpveranderingen vaak nieuwe cilinderproductie vereisen. In vergelijking met digitaal afdrukken of zelfs flexografie waar plaatveranderingen sneller kunnen zijn, vereist Gravure meer planning en vooruitziende blik.

4. Toepassingen van rotogravure afdrukken

De unieke kenmerken van rotogravure-printen-het vermogen om hoogwaardige, consistente resultaten te leveren op een breed scala van substraten bij hoge snelheden-hebben het onmisbaar gemaakt in verschillende industrieën. Het primaire domein is een groot volume afdrukken waarbij visuele aantrekkingskracht en duurzaamheid van het grootste belang zijn.

Verpakking afdrukken (flexibele verpakking, labels)

Dit is misschien wel de grootste en meest prominente toepassing van rotogravure -printen. De vraag naar visueel aantrekkelijke en duurzame verpakking is enorm en rotogravure blinkt hier uit vanwege het vermogen om af te drukken op verschillende flexibele films en folies.

-

Flexibele verpakking: Van voedselverpakkingen (snacks, zoetwaren, bevroren voedingsmiddelen) tot voedselzakken voor huisdieren, wasmiddelenzakken en stand-up zakjes, rotogravure is de dominante drukmethode. Het biedt de levendige kleuren, scherpe grafische afbeeldingen en uitstekende printconsistentie die nodig is voor merkherkenning en consumentenaanvraag op deze uitdagende, niet-absorbens oppervlakken. De sterke hechting van zwaartekrachten aan kunststoffen en folies zorgt ervoor dat de afdruk bestand is tegen hantering, vocht en temperatuurschommelingen.

-

Labels: Terwijl ook andere drukmethoden worden gebruikt, wordt rotogravure gebruikt voor labels van hoge kwaliteit, hoogwaardige labels, vooral voor producten waar premium esthetiek cruciaal is, zoals bepaalde dranklabels, cosmetische labels en speciaalvoedsellabels.

-

Krimpmouwen: Rotogravure is goed geschikt voor het afdrukken op de krimpfilm, die vervolgens op containers wordt aangebracht en krimpt om aan hun vorm te voldoen. Deze applicatie vereist nauwkeurige registratie en levendige kleuren, beide sterke punten van het zwaartekracht.

Publicatieafdruk (tijdschriften, catalogi)

Historisch gezien, en nog steeds aanzienlijk vandaag, is Rotogravure een hoeksteen van publicatiedruk geweest, met name voor tijdschriften met een hoge circulatie.

-

Tijdschriften: Voor glanzende, beeld-zware tijdschriften met grote printruns (bijv. Fashionmagazines, lifestyle-tijdschriften, wekelijkse roddelbladen), wordt rotogravure gekozen vanwege het vermogen om foto's te reproduceren met verbluffende trouw, rijke kleuren en gladde tonale overgangen. Dit draagt aanzienlijk bij aan de waargenomen kwaliteit en esthetische aantrekkingskracht van de publicatie.

-

Catalogi: Grootschalige retailcatalogi, vaak met duizenden productbeelden, profiteren van de consistente beeldkwaliteit en efficiëntie van rotogravure op lange punten, zodat productvisuals nauwkeurig en verleidelijk zijn.

-

Kranteninvoegingen en supplementen: Hoewel kranten zelf meestal worden afgedrukt door weboffset, worden hun hoogwaardige, full-colour-inserts en advertentiesupplementen vaak geproduceerd met behulp van rotogravure om een superieure visuele impact te bereiken.

Beveiligingsafdrukken (valuta, documenten)

De precieze aard van gravure gravure en zijn vermogen om een substantiële inktfilm op te leggen, maken het geschikt voor bepaalde aspecten van beveiligingsafdrukken, hoewel het vaak wordt gebruikt in combinatie met andere drukmethoden zoals Intaglio (verhoogde print).

-

Valuta en bankbiljetten: Hoewel de primaire beveiligingsfuncties op valuta vaak worden uitgevoerd met gespecialiseerde intaglio-processen, kan rotogravure worden gebruikt voor achtergrondafdrukken, fijne lijnpatronen en ingewikkelde details die moeilijk te vervalsen zijn en een hoge niveaus van printkwaliteit en consistentie bieden.

-

Officiële documenten: Paspoorten, visa, postzegels en andere overheidsdocumenten kunnen rotogravure -elementen omvatten voor hun gedetailleerde reproductiemogelijkheden en weerstand tegen geknoei.

5. Soorten rotogravure printmachines

Hoewel het fundamentele principe van inktoverdracht hetzelfde blijft, zijn rotogravure -printmachines in verschillende configuraties, elk ontworpen om bepaalde aspecten van het afdrukproces te optimaliseren. Deze variaties zorgen voornamelijk over hoe de drukeenheden zijn gerangschikt en hoe de individuele cilinders worden aangedreven en gesynchroniseerd.

Centrale indruk (CI) rotogravure

-

Beschrijving: In een centrale afdruk (CI) rotogravure -pers zijn alle drukunits gerangschikt rond een enkele, grote afdrukcilinder. Het web wikkelt zich rond deze centrale cilinder en elke kleureenheid drukt af op het web terwijl deze over de centrale afdrukcilinder gaat.

-

Mechanisme: De centrale afdrukcilinder fungeert als een gemeenschappelijk afdruk voor alle kleuren, waardoor consistente druk en precieze registratie tussen opeenvolgende kleuren wordt gewaarborgd.

-

Voordelen:

-

Uitstekende registratie: Het primaire voordeel van CI -ontwerp is de superieure registratienauwkeurigheid. Omdat het web wordt ondersteund door een enkele, grote cilinder tijdens het afdrukproces, worden stretchen en krimp geminimaliseerd, wat leidt tot extreem precieze uitlijning van kleuren.

-

Verminderde webreizen: De compacte opstelling betekent dat het web een kortere afstand tussen kleureenheden reist, wat kan bijdragen aan een betere spanningsregeling en minder materiaalafval tijdens de opstelling.

-

Ideaal voor flexibele substraten: Vooral goed geschikt voor het afdrukken op zeer uitbreidbare en delicate flexibele films, omdat de continue ondersteuning van de centrale trommel vervorming voorkomt.

-

-

Nadelen:

-

Beperkte toegang: Onderhoud en installatie kunnen uitdagender zijn vanwege de compacte aard van het ontwerp.

-

Niet zo gebruikelijk voor de gravure: Hoewel erg populair in flexografie voor flexibele verpakkingen, komen CI-ontwerpen minder gebruikelijk voor veelkleurige zwaartekrachtpersen in vergelijking met unitized of in-line configuraties, grotendeels omdat grafinkten een uitgebreider drogen vereisen tussen kleuren, wat een compacte CI-eenheid uitdagend kan maken. Er bestaan echter gespecialiseerde CI -gravurepersen bestaan voor bepaalde toepassingen.

-

Schachtloze rotogravure

-

Beschrijving: Traditionele rotogravure -persen gebruikten vaak een mechanische lijnas om de rotatie van alle afdrukcilinders te synchroniseren. Aankachtige rotogravure -machines elimineren deze fysieke as, waarbij elke drukeenheid (en vaak de ongewenste en herwinder) aangedreven door onafhankelijke servomotoren.

-

Mechanisme: Elke servomotor wordt elektronisch geregeld om een precieze synchronisatie met de andere motoren te garanderen, waarbij het perfect register wordt gehandhaafd. Deze elektronische synchronisatie vervangt mechanische koppelingen.

-

Voordelen:

-

Verbeterde registratie: Elektronische synchronisatie biedt vaak nog fijnere controle over registratie dan mechanische schachten, wat leidt tot verbeterde printkwaliteit.

-

Snellere omschakelingen van het werk: Zonder een fysieke as kunnen eenheden worden geopend, gesloten en gemakkelijker worden toegankelijk. Cilinderveranderingen zijn sneller en minder complex.

-

Grotere flexibiliteit: Individuele eenheden kunnen nauwkeurig worden gecontroleerd, waardoor meer veelzijdige machineconfiguraties en eenvoudigere integratie van gespecialiseerde eenheden (bijv. Coating, lamineren) mogelijk worden gemaakt.

-

Verminderde mechanische complexiteit: Minder bewegende delen betekenen minder slijtage, minder onderhoud en mogelijk hogere betrouwbaarheid.

-

Verminderde trillingen en ruis: Eliminatie van de mechanische as kan leiden tot een soepelere en stillere werking.

-

-

Nadelen:

-

Hogere initiële kosten: De geavanceerde servomotor- en controlesystemen dragen bij aan de initiële investering.

-

Vereist geavanceerde technische expertise: Werking en probleemoplossing vereisen mogelijk meer gespecialiseerde elektrische en software -kennis.

-

Elektronische lijnas (ELS) rotogravure

-

Beschrijving: Els rotogravure is in wezen een andere term voor schachtloze rotogravure. De "elektronische lijnas" verwijst naar de digitale synchronisatie van onafhankelijke servomotoren die de traditionele mechanische lijnas vervangt.

-

Mechanisme: Zoals beschreven voor "schachtloze rotogravure", wordt elke component (afdrukeenheid, ongewenste, rewinder) aangedreven door zijn eigen onafhankelijke servomotor. Een centraal besturingssysteem stuurt digitale signalen naar deze motoren en coördineert precies hun snelheid en positie om een perfecte webspanning en afdrukregistratie in alle kleuren te garanderen.

-

Voordelen: De voordelen zijn identiek aan die van schachtloze rotogravure: superieure registratie, snellere omschakelingen, grotere flexibiliteit en verminderde mechanische complexiteit. ELS is de industriestandaard geworden voor nieuwe, krachtige rotogravure-persen vanwege deze dwingende voordelen.

-

Nadelen: Net als bij asloze systemen zijn de hogere initiële investering en de behoefte aan meer gespecialiseerde technische expertise de belangrijkste nadelen.

In de moderne rotogravure is de trend overweldigend in de richting van schachtloze (ELS) ontwerpen vanwege hun superieure prestaties, flexibiliteit en operationele efficiëntie, vooral voor veeleisende, hoogwaardige toepassingen.

6. Factoren om te overwegen bij het kiezen van een rotogravure -printmachine

Het selecteren van de rechter rotogravure printmachine is een belangrijke investering en een kritieke beslissing voor elke drukbranche. Het vereist een grondige evaluatie van de huidige behoeften, toekomstige groei en specifieke operationele vereisten. Verschillende belangrijke factoren moeten zorgvuldig worden overwogen om ervoor te zorgen dat de gekozen machine perfect in overeenstemming is met bedrijfsdoelstellingen en productie -eisen.

Afdrukvolume en runlengte

-

Hoog volume, lange runs: Rotogravure schijnt echt in scenario's met zeer hoge drukvolumes en uitzonderlijk lange printruns. Als uw primaire bedrijf miljoenen indrukken van hetzelfde ontwerp omvat (bijv. Verpakkingen voor consumentengoederen, tijdschriften met grote circulatie), worden de hoge initiële cilinderkosten gemakkelijk afgeschreven, waardoor rotogravure zeer kosteneffectief per eenheid wordt.

-

Gemiddelde tot korte runs: Voor kortere runs of banen met frequente ontwerpwijzigingen kunnen de hoge kosten en langere doorlooptijden voor cilindergravure rotoRravure minder concurrerend maken in vergelijking met flexografie of digitaal printen. Evalueer of uw typische taakprofiel de investering van de gravure rechtvaardigt.

-

Toekomstige groei: Overweeg verwachte toekomstige printvolumes. Investeren in een machine met voldoende capaciteit om groei op te vangen is cruciaal om voortijdige veroudering te voorkomen.

Substraattype en dikte

-

Flexibele verpakkingsfilms: Als u voornamelijk afdrukt op delicate, rekbare of niet-absorbens flexibele films (Bopp, PET, PE, laminaten, folies), zijn de superieure inktoverdracht en droogmogelijkheden van rotogravure een groot voordeel.

-

Papier en bord: Hoewel Gravure op papier en karton kan afdrukken, kunnen de unieke sterke punten vaak het beste worden gebruikt voor hoogwaardige, beeldintensieve toepassingen zoals tijdschriftomslagen of high-end verpakkingen. Voor standaard papierafdrukken kan offset of flexo vaker voorkomen.

-

Substraatbereik: Beoordeel de verscheidenheid aan substraten waarop u van plan bent af te drukken. Sommige machines zijn geoptimaliseerd voor een smaller bereik, terwijl anderen een grotere veelzijdigheid bieden bij het omgaan met verschillende filmdiktes en typen.

Ink -compatibiliteit en vereisten

-

Op oplosmiddel gebaseerde inkten: Traditioneel gebruikt rotogravure op oplosmiddel gebaseerde inkten bekend om hun levendigheid, hechting en snel drogen. Zorg ervoor dat het droogsysteem en de ventilatie van de machine robuust genoeg zijn om deze aan te kunnen.

-

Inkten op waterbasis: Met toenemende milieuvoorschriften en duurzaamheidsdoelen groeit de goedkeuring van op water gebaseerde gravure-inkten. Als u van plan bent om op water gebaseerde inkten te gebruiken, moet de machine specifiek ontworpen droogsystemen (bijv. Hogere luchtstroom, verschillende drogerconfiguraties) hebben om hun langzamere droogkenmerken tegemoet te komen.

-

Speciale inkten/coatings: Als uw applicaties speciale inkten vereisen (bijvoorbeeld metalen, parelmoer, beveiligingsinkten) of vernis/coatings, bevestig dan het vermogen van de machine om deze effectief te verwerken en te genezen.

Machine snelheid en efficiëntie

-

Nominale snelheid: Kijk naar de maximale lineaire snelheid (meters per minuut of voet per minuut) die de machine kan bereiken.

-

Werkelijke productiesnelheid: Begrijp dat nominale snelheid vaak een theoretisch maximum is. Factor in typische omschakelingstijden, setup -afval en de complexiteit van uw ontwerpen (waarvoor mogelijk lagere snelheden nodig zijn voor kritieke registratie).

-

Efficiëntiefuncties: Evalueer functies die bijdragen aan de algehele operationele efficiëntie, zoals automatische splicing bij de afwikkeling/terugspoelen, automatische registratiecontrole en sneldrogende systemen.

Automatiserings- en besturingssystemen

-

Automatiseringsniveau: Moderne rotogravure-machines bieden verschillende mate van automatisering, van geautomatiseerde installatieprocedures (bijv. Auto-register, vooraf instellende afdrukdruk) tot geavanceerde kwaliteitscontrolesystemen (bijv. Inline spectrofotometers, defectdetectiecamera's). Hogere automatisering vermindert de arbeid, het opstellen van de tijd en het afval.

-

Gebruikersinterface: Een gebruiksvriendelijk en intuïtief bedieningspaneel is cruciaal voor een efficiënte werking en training.

-

Integratiemogelijkheden: Overweeg of de machine kan integreren met uw bestaande managementinformatiesystemen (MIS) of pre-press workflows voor naadloze gegevensuitwisseling.

-

Diagnostiek op afstand/ondersteuning: Functies zoals diagnostiek op afstand kunnen de downtime aanzienlijk verminderen door fabrikanten op afstand problemen op te lossen.

Budget en rendement op investering (ROI)

-

Eerste aankoopprijs: Rotogravure -machines vertegenwoordigen een aanzienlijke kapitaaluitgaven. Verkrijg gedetailleerde offertes van meerdere fabrikanten.

-

Aanvullende kosten: Factor in kosten voor installatie, inbedrijfstelling, operatortraining, pre-press apparatuur (zo niet al eigendom) en de eerste set cilinders.

-

Bedrijfskosten: Schat lopende kosten, waaronder inktverbruik, energieverbruik (vooral voor drogers), arbeids- en oplosmiddelherstelkosten (indien van toepassing).

-

Onderhoud en reserveonderdelen: Informeer naar onderhoudsschema's, typische reserveonderdelenkosten en de beschikbaarheid van servicetechnici.

-

ROI -berekening: Voer een uitgebreide ROI -analyse uit op basis van uw verwachte productievolume, huidige kosten en de potentiële inkomsten die door de nieuwe machine worden gegenereerd. Dit helpt de investering te rechtvaardigen en verschillende machine -opties te vergelijken.

Door deze factoren grondig te evalueren, kunnen bedrijven een geïnformeerde beslissing nemen en een rotogravure-printmachine selecteren die niet alleen aan hun onmiddellijke productiebehoeften voldoet, maar ook de winstgevendheid en groei op de lange termijn ondersteunt.

7. Trends en innovaties bij het afdrukken van rotogravure

Hoewel rotogravure een langdurige geschiedenis heeft, is de industrie verre van stagneren. Gedreven door eisen voor meer duurzaamheid, efficiëntie en veelzijdigheid, hervormen belangrijke innovaties continu het rotogravure -landschap. Deze vorderingen zorgen ervoor dat Gravure een competitieve en relevante druktechnologie blijft in de moderne tijd.

Duurzame inkten en coatings

De traditionele afhankelijkheid van op oplosmiddelen gebaseerde inkten heeft milieu-uitdagingen gepresenteerd als gevolg van vluchtige organische samenstelling (VOC) -emissies. Een belangrijke trend in rotogravure is de push naar duurzamere inkt- en coatingoplossingen:

-

Inkten op waterbasis: Deze inkten gebruiken water als het primaire oplosmiddel, waardoor de VOC -emissies drastisch worden verminderd en de veiligheid op de werkplek wordt verbeterd. Hoewel historisch langzamer drogen, maken vooruitgang in de droogtechnologie (bijv. Efficiëntere hotluchtdrogers, infraroodhulp) op waterbasis gravure-inkten steeds levensvatbaarder voor snelle productie, vooral voor papieren substraten en enkele flexibele verpakkingen.

-

UV/EB Curable Inks: UV (ultraviolet) en EB (elektronenstraal) Cureerbare inkten droog bijna onmiddellijk bij blootstelling aan hun respectieve energiebronnen, waardoor de behoefte aan uitgebreide droogtunnels wordt geëlimineerd en de VOS aanzienlijk wordt verminderd. Deze inkten bieden een uitstekende duurzaamheid, krasweerstand en vaak een hoogglanzende afwerking, waardoor ze geschikt zijn voor premium verpakkingen en speciale toepassingen. Hoewel het nog steeds een niche in het zwaartekracht vanwege apparatuur en kostenoverwegingen, groeit het gebruik ervan.

-

Bio-gebaseerde/natuurlijke inkten: Onderzoek en ontwikkeling zijn aan de gang in inkten afgeleid van hernieuwbare bronnen zoals plantaardige oliën (soja, maïs) of algen. Deze inkten zijn bedoeld om de CO2 -voetafdruk en het vertrouwen op petrochemicaliën verder te verminderen, in overeenstemming met principes van circulaire economie.

-

Lage migratie -inkten: In het bijzonder cruciaal voor voedselverpakkingen worden lage migratie -inkten geformuleerd om ervoor te zorgen dat chemische componenten van de inkt niet migreren naar het verpakte voedselproduct, zelfs niet in sporen. Dit is een kritieke veiligheidsfactor voor veiligheid en regelgeving.

Digitale integratie en automatisering

De principes van industrie 4.0 hebben een diepgaande invloed op rotogravure, wat leidt tot slimmer, meer geautomatiseerde en onderling verbonden machines:

-

Elektronische lijnas (ELS) systemen: Zoals eerder besproken, is ELS standaard geworden, waarbij mechanische schachten worden vervangen door onafhankelijke servomotoren. Dit maakt superieure registratie, snellere installatietijden en grotere operationele flexibiliteit mogelijk.

-

Geautomatiseerde opstelling en omschakelingen op het werk: Moderne persen bevatten geavanceerde automatisering voor taken die ooit zeer handmatig waren. Dit omvat automatische pre-registratie-instelling, geautomatiseerde afdrukdrukaanpassing, automatische websplitsing bij de afwikkeling/terugspoelen en zelfs robotsystemen voor cilinderafhandeling. Dit vermindert een dramatisch voor de ready tijd, materiaalafval en de behoefte aan zeer bekwame operators voor routinematige aanpassingen.

-

Inline kwaliteitscontrole en inspectie: Advanced Vision Systems, uitgerust met camera's met hoge resolutie en kunstmatige intelligentie (AI), controleren de printkwaliteit continu in realtime. Deze systemen kunnen defecten detecteren (bijvoorbeeld verkeerde registratie, kleurvariaties, strepen, ontbrekende afdrukken) direct, waarschuwingsoperators, en zelfs automatisch aanpassingen of mark -defecte secties maken voor verwijdering.

-

Voorspellend onderhoud: Sensoren verzamelen gegevens over machineprestaties, waardoor voorspellend onderhoud mogelijk is. Deze proactieve aanpak helpt bij het identificeren van potentiële fouten van componenten voordat ze zich voordoen, het plannen van onderhoud tijdens de geplande downtime, waardoor onverwachte storingen worden geminimaliseerd en uptime maximaliseert.

-

Cloud -connectiviteit en data -analyse: Perses worden in toenemende mate verbonden met cloudgebaseerde platforms, waardoor monitoring op afstand, prestatieanalyse en gegevensgestuurde inzichten mogelijk wordt. Deze gegevens kunnen worden gebruikt voor procesoptimalisatie, efficiëntieverbeteringen en een betere besluitvorming gedurende de hele productieworkflow.

-

Hybride printoplossingen: Een belangrijke trend is de combinatie van de sterke punten van rotogravure met digitale druktechnologie. Dit maakt het hoogwaardige, snelle afdrukken van basisontwerpen mogelijk met behulp van gravure, terwijl variabele gegevens, personalisatie of elementen op korte termijn digitaal kunnen worden toegevoegd, waardoor ongekende flexibiliteit en kosteneffectiviteit voor een breder scala aan banen kunnen worden geboden.

Verbeterde cilindertechnologie

De kern van gravure printen, de cilinder, ziet ook continue innovatie:

-

Geavanceerde graveertechnieken: Hoewel elektromechanische gravure dominant blijft, wint lasergravure grip voor zijn vermogen om fijnere, meer ingewikkelde celstructuren en snellere graveersnelheden te creëren. Onderzoek naar directe laserablatie op alternatieve cilinderoppervlakken (bijv. Polymeren, keramiek) is bedoeld om de productie van cilinders te vereenvoudigen en de afhankelijkheid van koper en chroom te verminderen.

-

Duurzame cilindercoatings: Het gebruik van hexavalent chroom (Cr (VI)) voor cilinderplating, terwijl het uitzonderlijke hardheid wordt geboden, wordt geconfronteerd met toenemende omgevingscontrole vanwege de toxiciteit. De industrie ontwikkelt en implementeert actief alternatieven, zoals trivalent chroom (CR (III) of nikkelgebaseerde coatings, en zelfs niet-metalen polymeer of keramische coatings, om een vergelijkbare duurzaamheid en prestaties te bereiken met een lagere impact op het milieu.

-

Snellere cilinderproductie: De drive om doorlooptijden en het instellen van kosten te verminderen, leidt tot innovaties die de productiecyclus van de cilinder verkorten, waardoor Gravure concurrerender wordt voor kortere runs en snellere markteisen.

Deze trends benadrukken de toewijding van rotogravure om te evolueren met de industriële eisen, het aanpakken van milieuproblemen en het benutten van digitale technologieën om de traditionele sterke punten van kwaliteit, snelheid en consistentie te verbeteren.

8. Kostenanalyse van rotogravure afdrukken

Inzicht in de kostenstructuur van rotogravure -printen is essentieel voor bedrijven om geïnformeerde beslissingen te nemen over de levensvatbaarheid ervan voor hun specifieke productiebehoeften. Hoewel het een ongeëvenaarde kwaliteit en snelheid biedt voor bepaalde toepassingen, verschilt het kostenprofiel aanzienlijk van andere druktechnologieën.

Initiële investering (machine, cilinder)

De kapitaaluitgaven vooraf voor rotogravure -afdrukken zijn aanzienlijk, wat een aanzienlijke toetredingsdrempel is voor kleinere bewerkingen.

-

Rotogravure printmachine: De kosten van een nieuwe rotogravure -pers kunnen dramatisch variëren op basis van de grootte, het aantal kleuren, het niveau van de automatisering en de fabrikant.

-

Basismodellen, met name die van Aziatische fabrikanten, kunnen beginnen vanaf tienduizenden dollars voor eenvoudigere configuraties.

-

High-end, multi-kleuren, volledig geautomatiseerde elektronische lijnas (ELS) machines van top Europese fabrikanten kunnen echter gemakkelijk variëren van $ 700.000 tot ruim $ 3 miljoen USD (of zelfs hoger voor zeer gespecialiseerde configuraties). Deze kosten zijn inclusief de pers zelf, samen met essentiële hulpapparatuur zoals webbehandelingssystemen, droogeenheden en geavanceerde besturingssystemen.

-

-

Cilinders afdrukken: Dit is een unieke en belangrijke initiële kosten voor elke nieuwe werk- of ontwerpwijziging.

-

Elke kleur in een ontwerp vereist een afzonderlijke gegraveerde cilinder. Een typische taak van 8 kleuren zou 8 cilinders vereisen.

-

De kosten per gegraveerde cilinder kunnen variëren van $ 400 tot $ 2.000 USD of meer , afhankelijk van de grootte, complexiteit van de gravure en de leverancier.

-

Voor een taak van 8 kleuren kan de initiële cilinderset overal kosten $ 3.200 tot $ 16.000 USD , een kosten die moeten worden gedragen voor elk nieuw ontwerp. Deze hoge vaste kosten is de reden waarom rotogravure alleen economisch is voor zeer lange printruns, waar deze initiële kosten over miljoenen indrukken kunnen worden verspreid.

-

-

Installatie en inbedrijfstelling: Het online meenemen van een grote rotogravure -pers is aanzienlijke kosten voor installatie, het opzetten van nutsbedrijven (stroom, ventilatie) en professionele inbedrijfstelling door de technici van de fabrikant.

-

Pre-press apparatuur: Hoewel niet direct deel uitmaakt van de machinekosten, is investeren in geavanceerde pre-press-apparatuur (bijv. Kleurbeheersystemen, bewijsoplossingen, digitale software voor het voorbereiden van gravures) cruciaal om de kwaliteitsuitgang van een gravure-pers te maximaliseren.

-

Bouwen en infrastructuur: De enorme grootte- en stroomvereisten van rotogravure -machines kunnen gespecialiseerde fabrieksruimte, versterkte vloeren en robuuste ventilatiesystemen vereisen, wat bijdraagt aan de initiële investering.

Bedrijfskosten (inkt, energie, arbeid)

Zodra de machine wordt uitgevoerd, dragen verschillende variabele kosten bij aan de totale productiekosten.

-

Inkt: Rotogravure-inkten zijn typisch op oplosmiddel gebaseerd en toegepast in een relatief dikke laag, wat leidt tot een hoger inktverbruik per vierkante meter in vergelijking met sommige andere drukmethoden.

-

Inktkosten kunnen variëren van $ 0,05 tot $ 0,09 per vierkante meter voor op oplosmiddelen gebaseerde inkten, waarbij UV -inkten hoger zijn ($ 0,12 - $ 0,22/m²). De specifieke kosten zijn afhankelijk van het inkttype, kleur (specialistische kleuren zijn duurder) en leverancier.

-

De behoefte aan herstelsystemen van oplosmiddelen kan ook inktgerelateerde kosten beïnvloeden, zowel wat betreft de initiële investeringen als in de lopende werking.

-

-

Energie: Rotogravure -persen zijn significante energieverbruikers, voornamelijk vanwege hun krachtige droogsystemen die oplosmiddelen verdampen bij hoge snelheden.

-

Energieverbruik kan binnen het bereik van 1.2 tot 1,8 kWh per vierkante meter van gedrukt materiaal, hoewel dit kan variëren met drogertechnologie (hete lucht versus UV/EB), druk op snelheid en inktype.

-

De kosten van elektriciteit of gas voor het verwarmen van de drogers vormen een aanzienlijk deel van de bedrijfskosten.

-

-

Werk: Hoewel moderne gravure -persen zeer geautomatiseerde zijn, zijn bekwame operators en technici nog steeds vereist voor installatie, monitoring, kwaliteitscontrole en probleemoplossing.

-

Een typische zwaartekracht kan vereisen 2-4 operators per ploeg (voor zeer geautomatiseerde ELS-systemen) of meer (8-12 operators voor traditionele lijnen, inclusief plaatbeheer), afhankelijk van het niveau van automatisering en complexiteit.

-

Arbeidskosten worden beïnvloed door regionale lonen en het vereiste vaardigheidsniveau.

-

-

Substraatafval: Tijdens de opstelling, kleurafstemming en registratie wordt een bepaalde hoeveelheid substraatmateriaal verspild. Moderne machines willen dit minimaliseren, maar het blijft een variabele kosten. Gravure heeft meestal 5-8% afval tijdens het opstarten en vanwege registratiefouten.

Onderhoudskosten

Het handhaven van een rotogravure -pers is cruciaal voor zijn levensduur en consistente prestaties, en het gaat om lopende kosten.

-

Routineonderhoud: Dit omvat regelmatige reiniging van cilinders, doktersbladen, inktsystemen en algemene machinecomponenten. Juiste uitlijningscontroles en drukaanpassingen maken ook deel uit van routinematige zorg.

-

Reserveonderdelen: Gezien de complexe mechanica en elektronica, is vervanging van versleten onderdelen (bijv. Doctorbladen, afdrukrolafdekkingen, lagers, elektrische componenten) een terugkerende kosten. Fabrikanten bevelen vaak specifieke onderhoudsschema's aan en bieden kits voor reserveonderdelen.

-

Cilinder herschrijven/renovatie: Hoewel zwaartekrachtcilinders zeer duurzaam zijn, kan de chrome plating in de loop van de tijd verslijten, waardoor re-chroming nodig is of zelfs opnieuw organiseert als de koperenlaag beschadigd is. Dit kan een aanzienlijke periodieke kosten zijn.

-

Technische service: Voor complexe problemen of grote revisie, kunnen gespecialiseerde technici van de machinefabrikant of externe dienstverleners vereist zijn, waardoor arbeid en reiskosten worden gebruikt. Veel fabrikanten bieden servicecontracten of "verzekeringspakketten" die kunnen helpen deze kosten voorspelbaar te beheren, meestal variërend van 1% of meer van de waarde van de apparatuur per jaar .

-

Onderhoud van het oplosmiddel herstelsysteem: Als er een hersteleenheid van oplosmiddel is, vereist deze eigen onderhoud, inclusief filterwijzigingen en systeemcontroles.

Samenvattend is de kosteneffectiviteit van Rotogravure Printing sterk afhankelijk van het afdrukvolume. Hoewel de initiële investerings- en cilinderkosten hoog zijn, maken de lage kosten per eenheid voor extreem lange runs, gecombineerd met zijn superieure kwaliteit, een financieel aantrekkelijke optie voor specifieke hoogwaardige toepassingen van hoge kwaliteit.

9. Conclusie

Rotogravure -afdrukken staat als een krachtpatser in de drukindustrie, een bewijs van de blijvende mogelijkheden bij het leveren van uitzonderlijke kwaliteit bij hoge snelheden. Dit uitgebreide overzicht heeft zich verdiept in zijn ingewikkelde proces, zijn verschillende voor- en nadelen, zijn wijdverbreide toepassingen en de verschillende machinetypen die de prestaties stimuleren.

Samenvatting van belangrijke voordelen en nadelen

In de kern ligt de grootste kracht van rotogravure in zijn ongeëvenaarde beeldkwaliteit en consistentie , met name voor fotorealistische reproducties en rijke, dichte kleuren. Dit is gekoppeld aan zijn opmerkelijke snelheid en duurzaamheid , waardoor het de onbetwiste kampioen is voor Lange print runs over een breed scala van flexibele substraten . Deze attributen maken het ideaal voor hoogwaardige verpakkingen, tijdschriften met een hoge circulatie en specifieke behoeften aan beveiligingsafdrukken.

Deze voordelen komen echter met aanzienlijke afwegingen. De Hoge initiële installatiekosten , voornamelijk aangedreven door het ingewikkelde en dure cilindergraveproces, maakt het minder geschikt voor korte runs of banen met frequente ontwerpwijzigingen. Bovendien is de historische afhankelijkheid van Op oplosmiddelen gebaseerde inkten roept milieuproblemen op , hoewel de industrie dit actief aanpakt. De Langere doorlooptijden Geassocieerd met cilinderproductie vereist ook een zorgvuldige planning.

Toekomstige vooruitzichten voor rotogravure afdrukken

Ondanks de opkomst van digitale printen en vooruitgang in andere conventionele methoden, lijkt de toekomst van rotogravure -printen robuust, zij het met een evoluerende focus. Verschillende belangrijke trends zullen zijn traject blijven vormen:

-

Duurzaamheid Imperative: De verschuiving naar meer milieuvriendelijke oplossingen, waaronder op water gebaseerde en UV/EB-inkten, naast geavanceerde oplosmiddelherstelsystemen en de ontwikkeling van groenere cilinderproductiemethoden, zal van het grootste belang zijn. Fabrikanten en printserviceproviders blijven prioriteit geven aan het verminderen van hun milieuvoetafdruk.

-

Voortdurende automatisering en digitale integratie: De acceptatie van elektronische lijnschacht (ELS) -technologie, intelligente automatisering voor installaties en omschakelingen van het werk en geavanceerde inline kwaliteitscontrolesystemen zullen de efficiëntie verder verbeteren, afval verminderen en de algehele productiviteit verbeteren. Data Analytics en AI zullen in toenemende mate een rol spelen bij het optimaliseren van operaties en voorspellend onderhoud.

-

Hybride oplossingen en nichetoepassingen: De integratie van gravure met digitale printtechnologieën zal nieuwe wegen openen voor gepersonaliseerde verpakkingen en variabele gegevenstoepassingen, waardoor Gravure banen kan aanpakken die ooit oneconomisch waren. De unieke mogelijkheden zullen ook zorgen voor zijn voortdurende dominantie in gespecialiseerde high-end verpakkingen, beveiligingsafdrukken en industriële applicaties waar de precisie en duurzaamheid onvervangbaar zijn.

-

Focus op kostenefficiëntie na het opstellen van de opstelling: Hoewel de cilinderkosten een factor blijven, zullen innovaties gericht op snellere omschakelingen, verminderd afval tijdens de productie en een lager energieverbruik collectief bijdragen aan het verbeteren van de totale kosteneffectiviteit van rotogravure voor specifieke marktsegmenten.

Concluderend zal rotogravure printen, met zijn diepe wortels en continue innovatie, een essentieel proces blijven voor industrieën die de hoogste kwaliteit, consistentie en snelheid eisen voor banen met grote volume. De voortdurende evolutie in reactie op markteisen en milieuoverwegingen zorgt voor zijn plaats als hoeksteen van het wereldwijde druklandschap.

Productcategorieën

- KL-serie decoratieve papierdiepdrukprinter5

- DL-serie decoratieve papierdiepdrukprinter3

- HL-serie decoratieve papierdiepdrukprinter3

- MG-serie decoratieve papierdiepdrukprinter5

- LLW-serie decoratieve papierdiepdrukcoatingmachine4

- BL, CS, JS, CL, JL, EL-serie decoratieve papierdiepdrukprinter7

- PL-serie (PVC) diepdrukprinter3

- FH-serie (PVC) meerlaagse lamineermachine5

- GL-serie transferdiepdrukmachine3

- Intelligente volautomatische bordenwasmachineserie6

- Stapeldiepdrukrol Intelligente opslagserie4

- Inspectie-opwikkelmachineserie4

- Voorbeeldpers3

- Inktmixer, oudpapierpers, monsterdompelmachine5

- Logistieke hulpmiddelen: AGV (robot), elektrische vorkheftruck, plaatrollerwagen8

Aanbevolen nieuws

aangeraden producten

De verscheidenheid aan modellen om tegemoet te komen aan de ontwikkelingsbehoeften van verschillende regio's in de wereld.

- Diepdrukprinter voor decoratief papier uit de KL-serie

- Diepdrukprinter voor decoratief papier uit de DL-serie

- Diepdrukprinter voor decoratief papier uit de HL-serie

- Diepdrukprinter voor decoratief papier uit de MG-serie

- LLW-serie diepdrukcoatingmachine voor decoratief papier

- BL, CS, JS, CL, JL, EL-serie diepdrukprinter voor decoratief papier

- ......

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: No.32 Wujiatou, Qingke Village, Jincheng Street, Lin'an District, Hangzhou City, provincie Zhejiang

Copyright © Zhejiang Meige Machinery Co., Ltd. All rights reserved.

Privacy

Privacy

Engels

Engels Ik denk dat dit het geval is

Ik denk dat dit het geval is