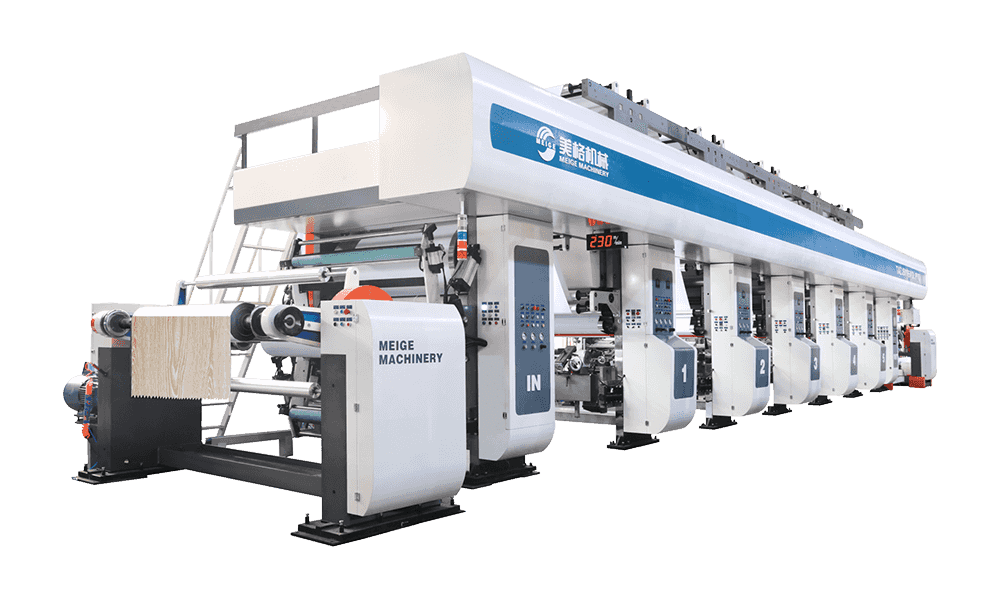

Gravure -printmachines zijn zeer nauwkeurige systemen die worden gebruikt voor het produceren van consistente, hoogwaardige printresultaten in verpakkingen, publiceren en decoratieve drukindustrie. Vanwege hun mechanische complexiteit en de gevoeligheid van het afdrukproces is regelmatig onderhoud essentieel voor operationele efficiëntie, kwaliteitscontrole en de levensduur van apparatuur. Hieronder is een gedetailleerd overzicht van de belangrijkste onderhoudsgebieden en best practices.

1. Cilinderonderhoud en -reiniging

De gravurecilinder is het hart van de machine. Elke cilinder bevat kleine cellen geëtst op het oppervlak die inkt vasthouden en overbrengen naar het substraat.

-

Dagelijkse reiniging: na elke productierun moeten cilinders worden gereinigd om resterende inkt, oplosmiddelen en verontreinigingen te verwijderen. Het verwaarlozen van deze stap kan ertoe leiden dat gedroogde inkt de cellen verstopt, wat leidt tot inconsistent printen.

-

Ultrasone reiniging: voor diepe reiniging kunnen ultrasone tanks worden gebruikt om geharde inkt uit de celstructuur te verwijderen zonder het verchroomde oppervlak te beschadigen.

-

Inspectie voor slijtage: controleer periodiek cilinders op slijtage of schade, met name op de chromen laag of gegraveerde cellen. Beschadigde cilinders kunnen herschikking of heruitgroeien vereisen.

2. Doctor Blade System Maintenance

Doctorbladen zijn van cruciaal belang bij het regelen van inktoverdracht door overtollige inkt van het cilinderoppervlak te schrapen.

-

Blade randinspectie: onderzoek regelmatig het dokterblad op tekenen van slijtage, inkepingen of vervorming. Een versleten mes kan leiden tot strepen, slechte inktverwijdering of cilinderschade.

-

Bladespanning en uitlijning: zorg ervoor dat het mes correct is uitgelijnd en gespannen om uniform contact met de cilinder te behouden.

-

Vervanging van de eindafdichting: controleer de eindafdichtingen op lekkage of verslechtering en vervang ze periodiek om inkt morsen te voorkomen en een soepele werking te garanderen.

3. Inkcirculatie- en leveringssysteem

Het handhaven van het inktsysteem is van vitaal belang voor het bereiken van consistente viscositeit, stroom en inktkwaliteit.

-

Filterreiniging en vervanging: inktfilters moeten regelmatig worden gereinigd of vervangen om verstopping te voorkomen en een gladde inktstroom te garanderen.

-

Tank- en pomponderhoud: inkttanks, slangen en pompen moeten vaak worden gereinigd om sedimentophoping en inktverontreiniging te voorkomen.

-

Viscositeitscontrole: monitor- en kalibreer viscositeitscontrolesystemen om ervoor te zorgen dat inkten tijdens de run optimale stroomkenmerken handhaven.

4. Onderhoud van het droogsysteem

Effectief drogen is cruciaal om vlekken, blokkeren of onjuiste hechting te voorkomen.

-

Drooginspectie: controleer hete luchtblazers, verwarmingsters en uitlaatsystemen op de juiste functie. Verstopte sproeiers of defecte elementen kunnen de droogprestaties beïnvloeden.

-

Temperatuur- en luchtstroomkalibratie: handhaaf de juiste temperatuur- en luchtstroomniveaus op basis van inktype en substraat om defecten zoals blaarvorming of slechte hechting te voorkomen.

5. Mechanisch onderhoud

Goed mechanisch onderhoud zorgt voor de soepele werking van alle bewegende delen.

-

Smeerschema: houd zich strikt vast aan het smeerkaart van de fabrikant voor versnellingen, lagers en ketens om wrijving en slijtage te verminderen.

-

Roller -uitlijning en spanning: Inspecteer en lijnt regelmatig afdrukrollers en webspanningssystemen in om registratieproblemen en substraatwrimping te voorkomen.

-

Riem- en aandrijfinspectie: controleer op riemgloeifest, scheuren of overmatige slijtage en vervang ze indien nodig.

6. Elektrische en besturingssystemen

De precisie van zwaartekrachtafdrukken is afhankelijk van nauwkeurige besturingssystemen.

-

Kalibratie van sensor en encoder: kalibreer regelmatig webgeleidingssystemen, spanningssensoren en registratiecontroles om de afdruknauwkeurigheid te behouden.

-

HMI/PLC-controle: back-up van software-instellingen en inspecteer de Human-Machine Interface (HMI) en programmeerbare logische controllers (PLC) op tekenen van softwarefouten of systeemvertragingen.

-

Elektrische bedrading en verbindingen: inspecteer op losse draden, oververhitting of corrosie die de activiteiten kan verstoren of veiligheidsrisico's kan vormen.

7. Overwegingen voor het milieu en veiligheid

-

Stof- en puinbestrijding: houd het afdrukgebied schoon en stofvrij om verontreiniging op substraten en mechanische onderdelen te voorkomen.

-

Temperatuur- en vochtcontrole: het afdrukken van zwaartekracht is gevoelig voor veranderingen in omgevingsomstandigheden. Houd de gecontroleerde temperatuur (meestal 20-25 ° C) en vocht (ongeveer 50%) handhaven om inktprestaties en papierstabiliteit te garanderen.

-

Rookextractie en ventilatie: zorg ervoor dat rookextractiesystemen efficiënt werken, vooral bij het gebruik van op oplosmiddel gebaseerde inkten, om werknemers en apparatuur te beschermen.

8. Documentatie en preventief onderhoud

-

Onderhoudslogboeken: handhaven gedetailleerde gegevens van alle onderhoudsactiviteiten, inclusief inspecties, onderdelenvervangingen en reparaties. Dit helpt bij het identificeren van terugkerende problemen en het plannen van preventieve acties.

-

Inventaris van reserveonderdelen: houd een inventaris van kritieke reserveonderdelen zoals doktersbladen, eindafdichtingen, lagers en drive -riemen om downtime te verminderen.

-

Operator Training: treinoperators en onderhoudspersoneel bij het identificeren van vroege tekenen van mechanische of printdefecten, en bij de juiste reinigings- en hanteringsprocedures.

-